Progress in titanium investment casting

Progress in titanium investment casting

a speech by Florian Bulling

Introduction

Titanium alloys are known for their high mechanical strength, low density and high corrosion resistance. Therefore, their application is mainly in the field of aerospace industry, but also in medicine as implant material. The alloy Ti-6Al-4V, also known as Grade 5 titanium is the most widely used alloy. Other titanium-based alloys are the intermetallic compounds NiTi, known as Nitinol®, which is used for its superplasticity as stent material or as actuator. Another important alloy is the intermetallic compound TiAl, which is used in aircraft turbine engines.

The excellent and outstanding properties of these alloys are opposed by the difficulties in manufacturing titanium alloys. The high chemical reactivity of titanium melts allows only cold-walled crucible melting techniques such as vacuum arc melting.

Induction melting and casting was so far compromised by crucible reactions [1-4]. A very recent review on crucibles for induction melting of titanium alloys can be found in [4]. Conventional crucible materials such as alumina or quartz are not suitable due to the decomposition of the ceramic in contact with the titanium melt. Even high stability refractories such as zirconia or yttria, which are used as crucible coatings, are not stable enough [3].

A new ceramic material based on calcium zirconate (CaZrO3) [1, 5-7] was recently introduced. Calcium zirconate is a synthetic ceramic material that is produced by melting a stoichiometric mixture of calcia and zirconia in an arc furnace (fused CaZrO3). Alternatively, it can be produced by in-situ reactive sintering. Calcium zirconate shows very promising properties as crucible as well as shell mold material. The present paper provides a comparison of a standard investment with yttria front coat compared to the new, silica-free shell mold and crucibles based on calcium zirconate.

Experimental

Crucibles

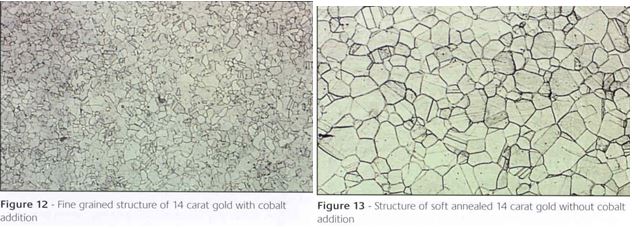

The production of the crucibles was in line with the procedure described by Schafföner et al. [8]. The crucibles were manufactured by cold isostatic pressing with two types of molding material consisting of pure fused CaZrO3 (Type A) or CaZrO3 with amounts of ZrO2 and CaO3 (Type D) for an in situ reaction [9]. A mandrel of steel was used to obtain the inner shape of the crucible. After decompressing and drying of the green ceramic crucibles they were fired at 1650°C for 6 h. Typical crucibles are shown in Figure 1 (left).

To produce crucibles for centrifugal casting a CaZrO3 slurry was used to prepare a functional coating on a commercial crucible of aluminum titanate (Porzellanfabrik Hermsdorf, Germany). The coating was fired at 1450°C to avoid cracks through different thermal expansion coefficients between the stucco and the coating of the crucible. Typical crucibles are shown in Figure 1 (right).

Shell molds

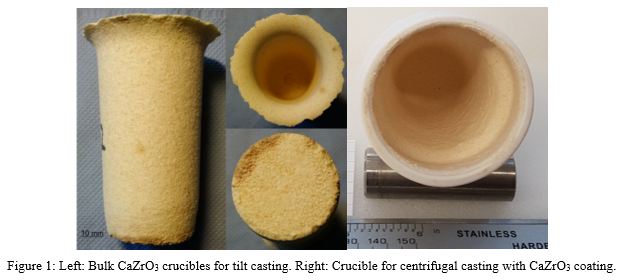

The shell molds were processed from standard wax trees according to the procedure described in [1]. The wax parts and the tree setup for centrifugal casting shown in Figure 2 and Figure 3, respectively. At wax trees for tilt casting the parts were mounted at two levels of four parts each (Figure 5).

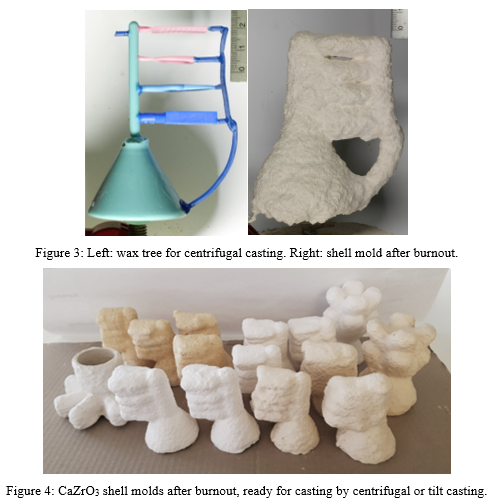

Wax trees were dipped into a calcium zirconate slurry followed by the application of calcium zirconate stucco. Six layers were applied, three fine grained and 3 coarse grained. The dipping was practiced in 2 layers per day. Each layer was dried for at least 5 h before the following layer was applied. Careful drying of the final shells was performed under controlled atmosphere in a climatic chamber at 60% humidity, at 30°C and with an air movement of 1.3 m/s for seven days. After drying, the shells were fired at 1500°C for 4 h. Before casting the shells were preheated to casting temperature. A series of shell molds for centrifugal and tilt casting is shown in Figure 4.

For comparison a commercial silica-bonded shell system, which is commercially available from Ransom&Randolph, Dentsply, USA was used. The wax parts were coated with a front coat of yttria.

Casting trials

Before casting, the crucibles were preheated in a furnace at about 200°C in order to evaporate possible humidity absorbed in the crucible. This procedure was applied to avoid cracking of the crucibles in the casting machine due to water evaporation.

For casting trials a tilt casting machine (VTC200VTi, Indutherm, Germany) and a centrifugal casting machine (TCE10, Topcast, Italy) were used. The tilt-casting machine was equipped with two rotary vane pumps connected in series and achieved a pressure of about 8×10-3 mbar and an oxygen partial pressure of 10‑4 mbar immediately before casting. Such vacuum level was necessary in order to avoid reactions of the titanium melt with the gas atmosphere. The casting chamber was back-filled with argon to atmospheric pressure. A batch size of up to 300 g was used for casting. The series of casting trials was carried out with the crucibles type A and D.

The centrifugal casting machine had a maximum power of 10 kW. By the fact that this machine was not especially designed for casting titanium only a low vacuum of 40 mbar was achieved, which meant that a significantly higher oxygen partial pressure remained during casting. This caused a stronger reaction of the titanium melt due to residual oxygen in the casting atmosphere. Before casting, the casting chamber was refilled with argon to a pressure of 700 mbar. With the centrifugal machine laboratory-produced crucibles of Al2TiO5 with a CaZrO3 coating and commercial crucibles with modified yttria coating were tested. The maximum batch size was 100 g titanium.

During inductive heating, the metal temperature was monitored using a thermal imaging camera (Pyroview 640N, DIAS, Germany). The camera allowed an integral determination of the temperature on the surface of the melt and the subsequent evaluation of the melting process. To investigate the influence of pre-casting evacuation, overheating and dwell time on the reaction between the titanium melt and the crucibles, different parameters were applied. The pre-cast evacuation was only necessary with the tilt-casting machine to achieve good form filling. Depending on the pumping duration, a low vacuum was obtained.

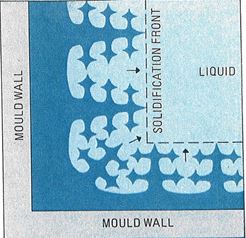

Starting with a low heating power, the metal charge was heated close to melting temperature. The slow heating led to a homogeneous temperature of the rod and thus kept the time of liquid phase in crucible (exposition time) short. As determined in several casting trials, the reactivity of the titanium melt was much higher than in the solid state. When the liquidus temperature was reached, the power was increased to melt the whole material and to overheat it before casting. The dwell time means the time while all of the material was liquid. During the dwell time, the melt was heated until the desired temperature was reached. After the dwell time the casting was manually triggered. In case of the tilt-casting machine, the tilt speed was set up to 47°/s until the final angle of 90° was reached to achieve a fast filling and a low heat loss.

Microstructure, hardness and composition measurement

After casting metallographic samples were prepared to investigate the interaction of alloy and shell mold. This employed electron scanning microscopy (Zeiss, Gemini SEM 300) and optical microscopy (Zeiss, Imager Z2M).

The chemical composition was analyzed in the center of sample cross sections by glow discharge optical emission spectroscopy (GDOES) (Spectruma, GDA750) and by EDS. In addition, X-ray diffraction (XRD) was carried out to examine the phase composition of the crucibles before and after the casting process. To detect possible cracks and defects, the crucibles were investigated by X-ray computed tomography (XCT).

Results and discussion

After casting and quenching, the different shell systems showed significantly different surface appearance (Figure 5). The trees with the yttria modified R&R shell showed large residues of the shell material sticking on the surface. Due to their hardness, it was impossible to remove them by water jetting. Instead, sand blasting was required to remove the remains of the shell. The new, CaZrO3-based shell showed a golden colored metal surface with few shell residues on the surface. This is an indication of a very limited reaction of the melt with the new, CaZrO3-based shell material as examined in [10].

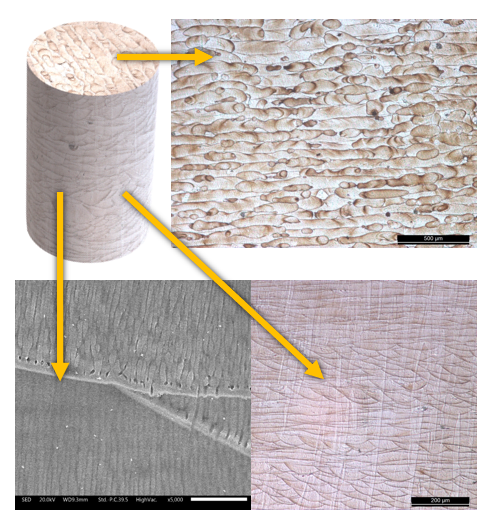

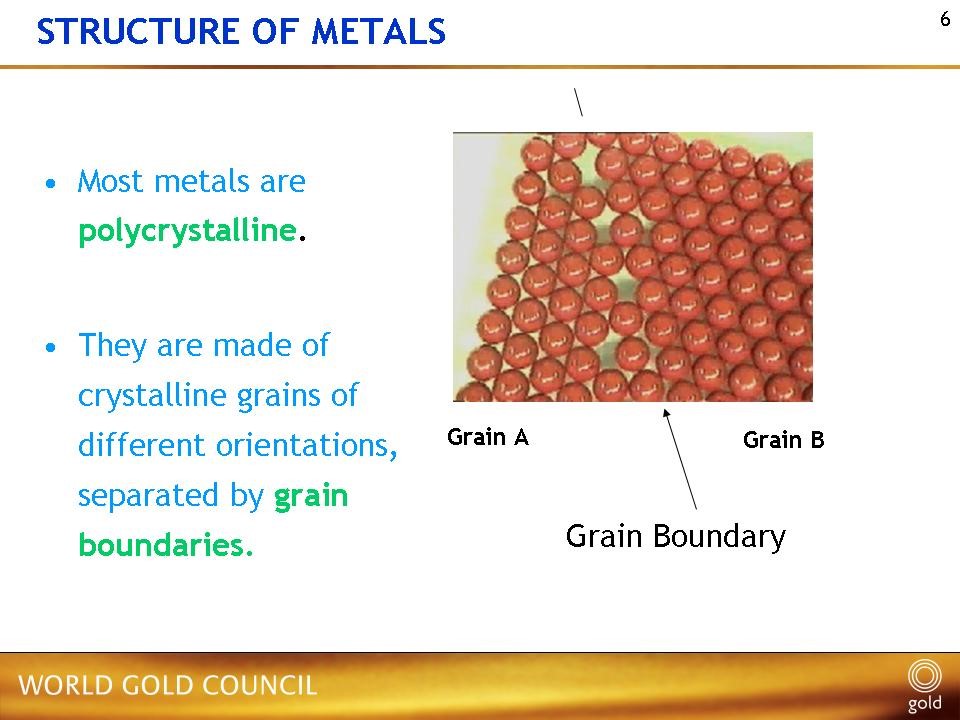

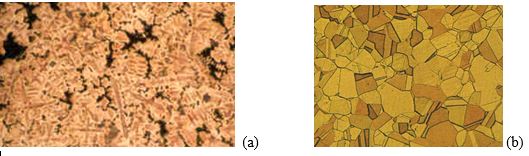

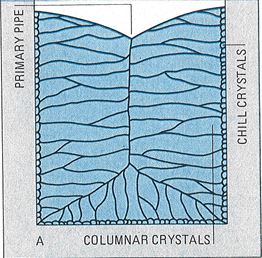

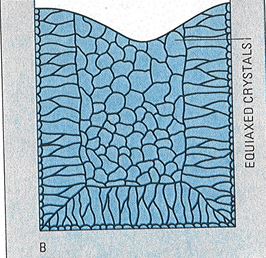

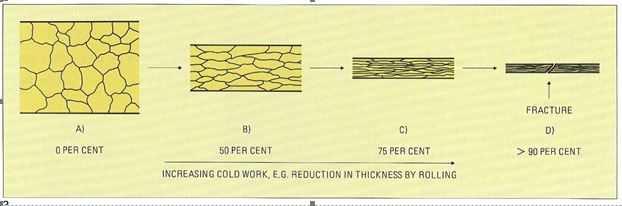

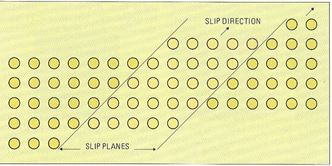

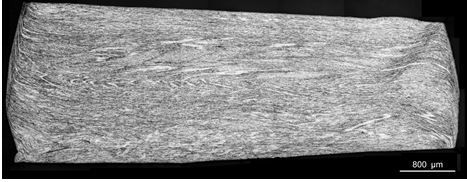

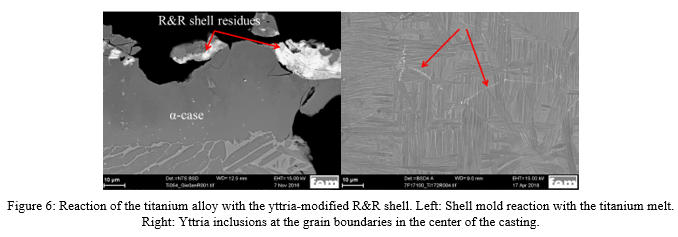

The investigation by SEM showed the different nature of reaction of the two shell systems (Figure 6 and Figure 7). At the bottom of the pictures, the typical so-called Widmannstätten structure of the titanium alloy is visible. It consists of two phases (a, dark, and b, bright). The a-phase and the b-phase have different crystal structure that are hexagonal close packed and body centered cubic, respectively [11].

Due to the reaction with the melt the refractory from the shell decomposes [12]. Oxygen is dissolved in the alloy, which stabilizes the a-phase. Therefore, a layer of a-phase is formed at the metal surface in contact to the shell, the so-called a-case. Such a-case was found for the modified R&R shell (Figure 6, left). The a-case forms a very hard and brittle surface layer, which can be removed only with great difficulty.

The residues of the shell were surrounded by metal, which explains the difficulty in the removal of shell residues. The yttria front layer that was used to limit shell reactions was not effective. Similar effects were examined with yttria-coated crucibles. The yttria layer was dissolved into the titanium melt. During cooling yttria re-precipitated at the grain boundaries (Figure 6, right). Such ceramic inclusions resulted in embrittlement.

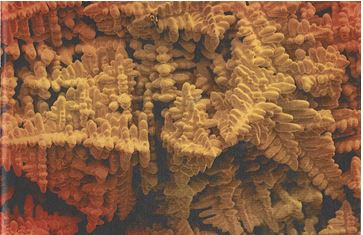

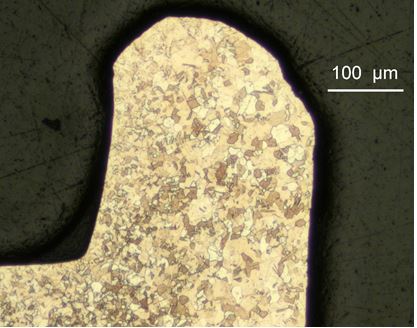

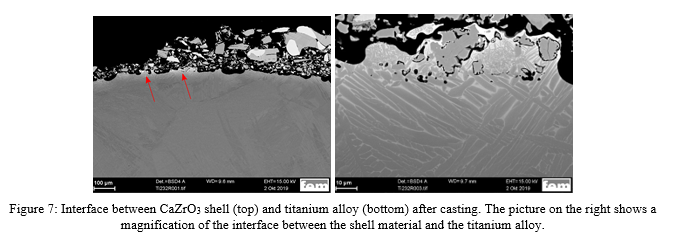

The calcium zirconate shell also showed certain reaction with the titanium alloy (Figure 7). However, such reaction was much weaker compared to the modified R&R shell. The porous shell was not infiltrated by the melt. For this reason, it could be removed much more easily compared to the modified R&R shell. At the interface of metal and shell, the calcium zirconate started to be dissolved by the melt.

The reaction of calcium zirconate with the melt follows a certain reaction scheme [13]. Calcium zirconate decomposes into zirconia and calcia. Both refractories further decompose to their chemical elements. Zirconium and oxygen dissolve in the titanium melt. Calcium is not soluble in titanium and evaporates. As a result, the content of zirconium and oxygen are increased. The zirconium content in the surface layer of the titanium part appears brighter in the backscattered electron image (Figure 7, indicated by arrows). However, the dissolution of oxygen and zirconium did not result in the formation of a hard a-case.

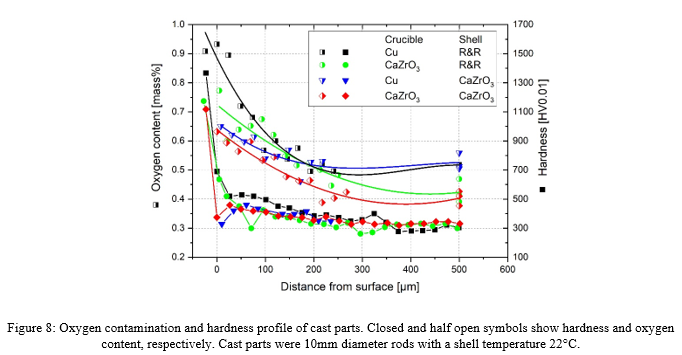

The hardness and the oxygen content in cast 10mm rods were investigated by hardness and composition profiles (Figure 8). The interface of alloy and shell is defined by the position zero. Positive and negative distance values are in the metal and in the shell, respectively. Figure 8 shows results for different combinations of crucible and shell mold. Samples melted in a copper crucible (“Cu”) were prepared by electric arc melting. Oxygen content and sample hardness were clearly correlated: The higher the oxygen content, the higher was the hardness. The samples from the yttria modified R&R shell (green and black curve) exhibited higher surface hardness and oxygen level compared to those from the calcium zirconate shell (red and blue curve). For both shells the bulk hardness was reached at a depth above 300-400µm.

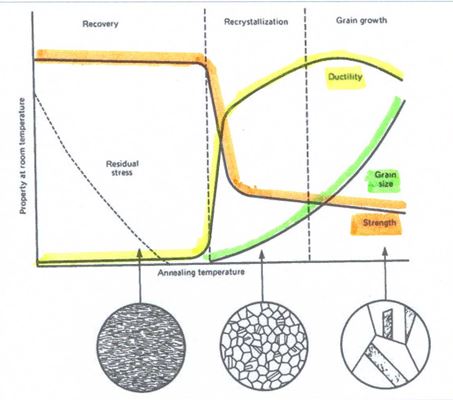

The melt temperature and duration play an important role for the bulk hardness of the alloy. In order to compare different combinations of melting temperature and duration a parameter was introduced, which is based on the Larson-Miller parameter (LMP) [14]. This parameter is originally used to compare diffusion controlled processes in high temperature deformation (creep). The LMP is calculated from the temperature and the logarithm of melting duration. Figure 9 shows a plot of the bulk chemical composition and the hardness over the LMP value.

It appears that oxygen and zirconium content as well as the hardness remain constant up to an LMP value of 47. The oxygen level was between the values of the feedstock and the limit given by the ASTM standard B367-09. The ASTM standard specifies no special value for the zirconium content, but a maximum concentration of 0.1 % for all other elements. Even this limit could be met with appropriate casting parameters. The hardness of the as-cast material was ca. 360 HV1, which was higher than the hardness of the feedstock (312 HV1). Such hardness increase was due to the different microstructure of as-cast material and feedstock.

At LMP values > 47 the concentrations of oxygen and zirconium increased strongly, as well as the hardness. Therefore, both temperature and melting duration have to be controlled carefully to avoid contamination of the melt. The melting range of grade 5 titanium is 1605-1660°C. A certain superheating of at least 50 K will be required to achieve sufficient form filling. The maximum LMP value of 47 can be converted into a maximum holding time of the melt in the crucible at a certain temperature. For instance the LMP = 47 equals to a holding time of 440s at 1700°C, 72s at 1750°C and only 13s at 1800°C. This indicates the high sensitivity of the reaction to uncontrolled overheating. Therefore, we have chosen to use a slow heating process that provides a homogeneous melting of the feedstock.

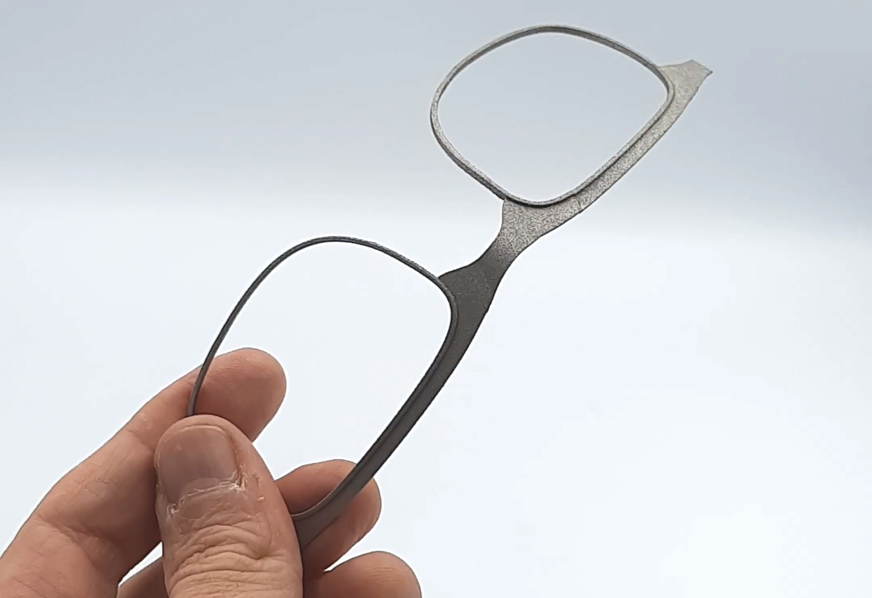

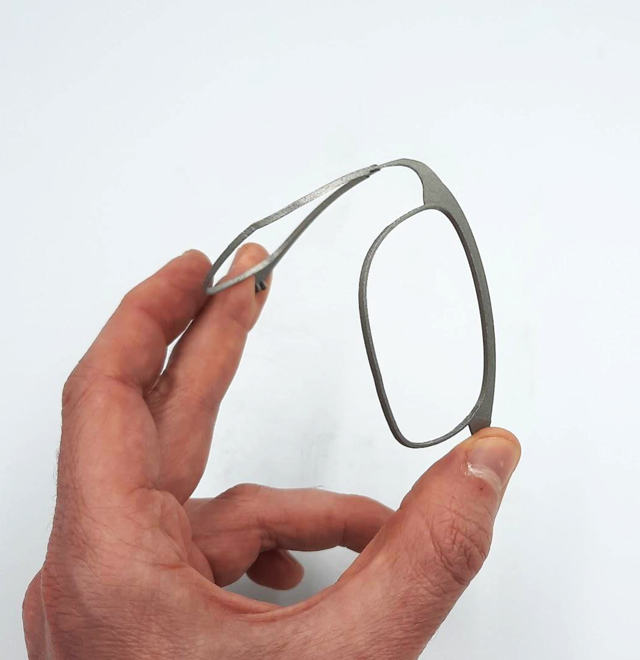

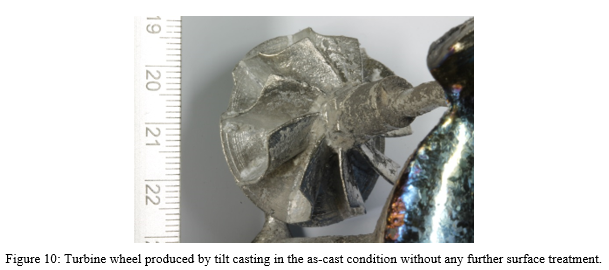

Besides jewelry items, the process and materials were also tested for industrial parts such as turbine wheels or small parts of glasses frames. Figure 10 shows a turbine wheel directly after casting without further surface treatment. The defect visible on the part on the left side was already present on the wax part. The feasibility of such cast parts in grade 5 titanium proves the suitability of the new shell mold for successful investment casting of titanium parts.

Summary and Outlook

A new shell mold and crucible material based on calcium zirconate was successfully tested for the investment casting of grade 5 titanium alloy (Ti-6Al-4V). In comparison to a commercial shell with yttria front coat, the new shell resulted in less oxygen contamination, less surface hardening and prevented the formation of an a-case. However, the control of the melt temperature was crucial to keep the oxygen level low. Excessive superheating and prolonged melting durations resulted in significant oxygen contamination and hardness increase. Ideally, the melt temperature should not exceed 1700°C to avoid contamination.

Further work will focus on the heat treatment of as-cast parts and the determination of mechanical properties. Different titanium alloys and other high melting and highly reactive alloys such as CoCr, Pt and Zr will be tested with the new calcium zirconate crucible and shell molds.

Acknowledgements

This IGF Project was supported via AiF No. 18293BG within the program for promoting the Industrial Collective Research (IGF) of the German Ministry of Economic Affairs and Energy (BMWi), based on a decision of the German Bundestag.

References

- Klotz, U.E., et al., Investment casting of titanium alloys with calcium zirconate moulds and crucibles. The International Journal of Advanced Manufacturing Technology, 2019. 103(1): p. 343-353.

- Nastac, L., et al., Advances in investment casting of Ti–6Al–4V alloy: a review. International Journal of Cast Metals Research, 2006. 19(2): p. 73-93.

- Klotz, U.E. and T. Heiss, Evaluation of crucible and investment materials for lost wax investment casting of Ti and NiTi alloys. International Journal of Cast Metals Research, 2014. 27(6): p. 341-348.

- Fashu, S., et al., A review on crucibles for induction melting of titanium alloys. Materials and Design, 2020. 186: p. 108295.

- Freitag, L., et al., Silica-free investment casting molds based on calcium zirconate. Ceramics International, 2017. 43(9): p. 6807-6814.

- Schafföner, S., et al., Advanced refractories for titanium metallurgy based on calcium zirconate with improved thermomechanical properties. Journal of the European Ceramic Society, 2019. 39(14): p. 4394-4403.

- Freitag, L., et al., Improved Precision Casting of Titanium Alloys Using Calcium Zirconate Moulds. refractories WORLDFORUM, 2019. 11(2): p. 76-82.

- Schafföner, S., et al., Fused calcium zirconate for refractory applications. Journal of the European Ceramic Society, 2013. 33(15-16): p. 3411-3418.

- Schafföner, S., et al., Influence of in situ phase formation on properties of calcium zirconate refractories. Journal of the European Ceramic Society, 2017. 37(1): p. 305-313.

- Bulling, F., Einfluss der Gießparameter auf die Eigenschaften von Feingussteilen aus Titanlegierungen, 2017, Hochschule Aalen: Schwäbisch Gmünd.

- Pederson, R., Microstructure and Phase transformation of Ti-6Al-4V, 2002, Luleå tekniska universitet.

- Frye, H., D.H. Sturgis, and M. Yasrebi, Basic Ceramic Considerations for the Lost Wax Processing of High Melting Alloys, in The Santa Fe Symposium, E. Bell, Editor 2000: ABQ, NM, USA.

- Bulling, F., et al. Investment casting of high reactive and high melting metals using calcium zirconate crucibles. in Proceedings of the liquid metal processing casting conference 2019. 2019. TMS.

- Larson, F. and M. J., Time-Temperature Relationship for Rupture and Creep Stresses. Transaction of the ASME, 1952. 74: p. 765-771.