Potential and innovation of the selective laser melting technique in the manufacture of platinum jewelery

One of the revolutionary characteristics of selective laser melting is the possibility of processing materials that are notoriously difficult to use with other production techniques due to various melting mechanisms and modelling the alloys used in direct 3D metal printing. In the field of precious alloys,

this aspect is particularly interesting in the manufacture of platinum-based jewellery, a notoriously problematic element in the production phase due to its properties which include a high melting temperature of the alloys available on the market today and high reactivity with the materials it comes

into contact with. Consequently, production costs are higher, specific furnaces need to be used and, on average, the items produced often have defects. An assessment of the real revolutionary scope of using the SLM technique in making platinum jewellery was carried out by comparing SLM and traditional

production techniques, not only considering the technical aspects but also, and above all, the impacting economic/financial implications on the production line, in order to understand whether, and to what extent, introducing the SLM technique would lead to improvements in platinum jewellery manufacturing.

INTRODUCTION

In the article presented at the Santa Fè Symposium 2017 (1), we dealt with a general comparison between precious metal micro-casting and direct 3D printing processes (SLM) to understand whether this latter technique was effectively more advantageous than both classic and direct casting.

Among the production cases in which selective laser melting proved to be better, we identified the production of small series, the creation of hollow jewellery or items with complex geometries and no welding, or, when using difficult materials or those that are impossible to use in micro-casting.

Platinum jewellery production could be included in these cases since the casting of this material is famously more difficult than jewellery in gold or silver alloy (3). Moreover, the platinum jewellery market, despite renewed interest in this precious metal in the last 20 years, still has considerably

lower demand than gold or silver jewellery, therefore the machinery is not used to its full productive capacity.

In order to analyse whether, and to what extent, the SLM technique is competitive in relation to micro-casting in platinum jewellery production, we conducted a true-to-life production comparison between the two techniques in collaboration with Progol3D®️, a top reference for selective laser melting,

and Stilnovo S.r.l., a company in San Salvatore Monferrato (Valenza Po’ jewellery district), the producer of OEM jewellery and a reference for platinum casting.

The market segment chosen for comparing the two techniques was wedding and engagement rings since those are the most representative for platinum in the USA and Europe at the moment. The idea of eternal that has always been associated to platinum due to its resistance over time, means that this metal

is particularly in demand for wedding bands. This can be seen, for example, from data regarding the USA market in 2016 where, compared to a 10% drop in the production of platinum jewellery the year before, American spending on platinum engagement rings grew by 5% (2), making this segment even more predominant

than in the past.

WHAT HAS CHANGED COMPARED TO GOLD JEWELLERY PRODUCTION

Producing platinum jewellery with traditional methods notoriously involves more problems than producing items in gold, especially in regard to micro-casting. On the other hand, producing platinum jewellery using the Selective Laser Melting (SLM™) technique is not particularly any more difficult than

making items in gold alloy, which makes this technique interesting for platinum jewellery manufacture. In general, it can be seen that, for metals used in jewellery-making, the more difficult it is to produce with micro-casting, the easier it is to 3D print.

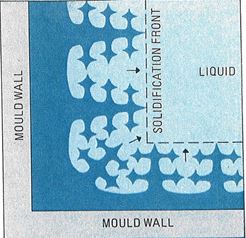

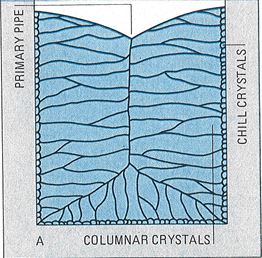

The greatest production difficulty found in micro-casting comes from differences in the thermo-physical properties of platinum alloys compared to gold alloys. First of all, the considerably higher temperature of liquid platinum alloys leads to the use of different heat-resistant materials for making

the moulds to withstand the greater temperatures. Instead of traditional materials based on calcium sulphate and cristobalite, other materials more resistant to high temperatures are required in which silica is blended with phosphate-based binding agents, which requires longer and more strenuous preparation

(4). Coating properties generally vary more drastically compared to traditional heat-resistant materials in the case of imperfect mixing, both in relation to components and processing times, making these materials more sensitive to storing and aging conditions, causing oscillations that are hard to

control in the surface quality and in the mechanical resistance of the cylinders (5).

Even if specific materials are used, cylinder resistance is still critical if they are heated to more than 900°C (6), a limit that leads to a much greater difference in temperature between molten metal and the cylinder during the casting phase compared to gold alloys with the metal consequently losing

heat faster on entry. This effect, together with viscosity and the surface tension of platinum alloys being greater than that of gold alloys, make it more difficult to fill the moulds completely, especially in the narrower areas, and it is therefore necessary to use centrifugal casting machines to partially

alleviate the problem (7). Increasing the centrifugal force helps the metal to fill the mould, but it also increases the chances of refractory fragment detachments which could then be incorporated into the metal when cooling. All these problems limit the quantity of metal that can be used on each tree

to a much lesser amount than can be used with gold or silver alloys, with the consequent reduction in production capacity. Filling problems and greater shrinkage in going from a liquid to a solid state (7) also mean that a more robust feeding system is needed, which, in turn, leads to a more unfavourable

ratio between scrap and pieces produced. A greater quantity of scrap implies higher production costs, which are further increased by the greater cost of refining platinum alloys compared to gold alloys, due to the more complex procedure and verification process. All these additional difficulties make

casting platinum jewellery more susceptible to variable results not to mention the need for more specifically skilled technicians.

The SLM™ process, on the other hand, has no particular problems compared to gold alloy production. In fact, the fundamental properties for metal-laser interaction, first and foremost, reflectivity and thermal conductibility, are more favourable for platinum alloys than for gold or silver alloys. This

means that less energy is required for laser melting and there is no need to add elements to the alloy to favour laser radiation absorption.

QUALITY COMPARISON

The quality comparison between platinum jewellery created through SLM™ and micro-casting was carried out by producing several ring models in Stilnovo’s BRIDAL series, a collection that best incorporates the concept of eternal associated to platinum jewellery since it comprises rings with the MULTISIZE

solution, covered by a patent (Application number 102017000104245, filed on 18 th September 2017).

The multisize patent is a system that leads to a new conception of the ring as an item that can easily change its diameter and therefore always be a perfect fit.

Changing the size of a ring has always been quite a problem for the jeweller as well as for the final wearer. Because a ring is long-lasting, and is sometimes even handed down from mother to daughter, it is quite possible that the need to change the size will arise sooner or later.

The operation is easy enough if the ring only has one mounted ring shank and a centre, but it becomes more and more complicated as shapes develop and is absolutely difficult when the whole shank is mounted: size modification, i.e. making the diameter smaller or larger is, in fact, obtained traditionally

by cutting the shank at the opposite side to the centre and adding or removing some of the metal. When the ring is mounted along the entire surface, it is dangerous to enlarge or tighten it by even just one size because the mounting may become insecure: in fact, changing the curve of the ring inevitably

modifies the diamond or precious stone setting, something with can compromise the reliability of the ring’s “hold” on them.

With the MULTISIZE RING solution, the internal part of the ring shank has a slot for an interchangeable B structure in various thicknesses (Figures 1, 2 and 3).

In our study, the A frames were made in platinum, while it was decided to use titanium for the sheet metal.

A simple KEY, a titanium hook, made into the shape of a treble clef, was used to pull out the interchangeable part from its slot in the fixed part when the size needed to be modified. Once the slot track in the fixed part A is empty, it is easy to position a new interchangeable part by hand and change

the size.

In order to compare micro-casting and direct metal printing, 10 models from the BRIDAL collection were chosen, comprising wedding bands, solitaires and trilogies, whose frames are shown in Figures 4 to 13. Production and the characteristics of the internal interchangeable parts were not taken into consideration

in this study since they were not made in platinum alloy but were preferentially made in gold or titanium due to the mechanical properties needed for the piece of the frame to be repeatedly inserted and removed without becoming deformed.

A wedding band model, called ETERNAL, which features 360° pavè (Figure 14), was initially chosen for the comparison but was later discarded due to the difficulty of removing the support required in SLM™ production.

6 rings of each model were made for both production technique in question of which 2 were to be sacrificed for destruction analysis, with the exception of the two wedding band models, of which three men’s size and three women’s size samples were made. The overall total of rings made for the study was

120 pieces of which 40 were to be sacrificed for destruction analysis. The list of pieces produced is summarized in Table 1.

In order to make the comparison more like a real production test, jewellery creation was divided between two producers: Stilnovo for micro-casting and Progol3D® for selective laser melting. Each of the two producers is specialized in one of the two techniques being tested and is able to optimize the

process to obtain the best possible quality.

To assess quality differences given exclusively from the type of productive course and not ascribable to the different composition of the alloys used, the alloy 95PtGaInCu was used in both SLM™ and in micro-casting. Using the same composition for micro-casting and SLM™ made it possible not to give one

technique an advantage over the other thanks to the relative ease with which platinum can be melted by laser interaction so that no adjustments to the composition were needed for the SLM™ process, which would have been required had gold alloys been used. In fact, this composition is in the Progold range

as a micro-casting alloy and is also in use for SLM production at Progol3D®.

In regard to micro-casting production, the waxes were created with a Projet MJP 2500W 3D printing system using VisiJet M2 Cast wax. The cylinders were prepared with PRO HT Platinum Gold Star® keeping a water/plaster ratio of 33:100. The refractory firing cycle is outlined in Figure 15. Cylinder temperature

during casting was 850°C.

The cylinder plastering and firing phases were grouped as much as possible averaging between minimizing production times and the need to retrieve scrap.

For the melting and cylinder firing process, a Yasui VCC centrifugal casting machine was used with a casting temperature of 250°C above the alloy’s liquid state. After the cylinders were cooled, the refractory residues were removed from the metal by immersing them in hydrofluoric acid at room temperature.

A final sanding was carried out to complete refractory elimination.

As for selective laser melting, the jewellery was produced using a ReaLizer SLM50 laser printer equipped with a 100W fibre laser, collimated to a ray of 10 μm. The circular construction plate was 70 mm in diameter.

The layer thickness used for printing was 20 μm, favouring printing resolution over production speed, in consideration of the market segment involved in the study.

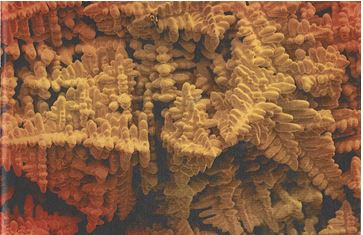

The printer was fed with 95PtGaInCu in powder form, obtained by gas atomization of the alloy and sieving to remove any coarse particles.

The shape of the powder particles was observed under a scanning electron microscope (SEM) and the particle size distribution was determined using a laser granulometer (Malvern, Hydro 2000S).

After the printing phase, the jewellery underwent shot peening to eliminate any partially melted powder on the surfaces which would cause the unrefined pieces to be rougher.

Both in micro-casting and direct metal printing, all the rings were re-fired to solubilize the alloy and reduce the internal tensions by furnace treatment at 1150°C for one hour, followed by rapid cooling in water. In the case of wedding bands, the pieces were later hardened by furnace treatment at

650°C for an hour with slow cooling.

Whatever the production technique, every ring made was assessed using the following quality standards:

– Surface appearance “as cast” or “as print”, impact of feed residues and supports.

– Identification of any macroscopic non-conformity defects.

– Measurement of the internal diameter of the rings, variations to the nominal and deviations in measurements between rings of the same model.

On the two sacrificial samples for each model, the following was also carried out:

– Measurement of surface roughness in both “as cast” or “as print” and after sanding or shot peening

– Assessment of the internal quality by trimming and lapping the rings.

All the produced items that were not used for destruction analysis (altogether 40 micro-cast rings and 40 printed rings, subdivided into 10 models) were then polished and eventually mounted at Stilnovo for a final evaluation of the quality. The final quality assessment on the completed item was made

by Stilnovo’s internal quality control department which was not aware of the type of production technique used for each ring to be assessed. The standards normally adopted for high jewellery article control were applied.

At the same time, fundamental data were registered to compare the technological and economical aspects of micro-casting and direct metal printing, such as:

– Production times

– Production scrap

– Technician impressions in the polishing phases

– Technician impressions on the mounting

In order to correctly collect the data on finishing operations, an evaluation sheet, subdivided by phase, was attached to each ring and each technician was asked to complete it.

EVALUATION OF THE PHYSICAL, MECHANICAL AND TECHNOLOGICAL CHARACTERISTICS

Surface appearance

The first comparison made between rings produced by micro-casting and by SLM™️ involved the appearance of the surfaces both when raw and after sanding or shot peening. This included assessing the impact on the surfaces of additional elements needed to create the item, in other words, feeders in

the case of micro-casting and supports in the case of SLM™️. The invasiveness and weight of these elements had direct repercussions on the quality of the rings due, for example, to the need to reconstruct the surfaces involved, and economically, because of being directly proportional to the percentage

of production scrap and process times.

This paragraph will evaluate the presence and invasiveness of feeders and supports in terms of the surface extension involved and the residue aspect, while the paragraph on the economic and financial repercussions will report the findings regarding scrap and production times.

Figures 18 to 25 compare the feeding and support systems of the 10 models selected for production.

From the comparison of the additional elements needed in production with the two techniques being examined, it was immediately obvious how the effect on the surfaces was completely different in the two cases. In micro-casting, where additional elements are considerable, the geometry of the directly fed

area of the jewellery item was totally lost, while in SLM™, the geometries below the residues of the supports, built as a grid, were generally visible.

Examples of support and feeding residues on the rings can be seen in Figures 26 and 27.

Support in SLM™ generally involves a greater surface area of the item, but, if the effective area of contact with the supports is taken into consideration, that is, the areas where the grid teeth actually touch the item and spoil the surface, the values are lower compared to the areas affected by feeding

in micro-casting.

There are cases, however, as in the example of the ETERNAL wedding band, in which, although the maximum geometry of the ring is maintained, the loss of detail due to the massive presence of support residue, makes production by selective laser melting, unsuitable.

For the solitaire 4 and trilogy 1 models, a good compromise was obtained in SLM™ by using a growth orientation that minimized the corner surfaces so that support was required, but with some supports in areas more difficult to reach than for other models when it came to removing them (Figures 28 and 29).

In these cases, a favourable use of support parameters leads to creating elements that are easier to detach thus partially compensating for the greater dexterity required for their removal.

In regard to the overall appearance of the surfaces, micro-cast rings were generally less rough in the raw state (example in Figures 30 and 31) and after surface treatment (Figures 32 and 33). However, surface irregularities were often observed, mainly between all the excess material burrs, which did

not appear with SLM™. These defects will be analysed in more detail in later paragraphs.

Roughness

To provide a quantitative evaluation of the differences between the surfaces, roughness measurements were carried out using a Taylor Hobson FTS INTRA 02 profilometer. The total roughness (Rt) of the profile was chosen as a comparison parameter corresponding to the difference between the highest and lowest

surface points. This value, in fact, represents the thickness of the precious material that must be removed in polishing to obtain an aesthetically satisfactory surface. The values were registered both for the items when raw (“as cast” in the case of micro-casting and “as print” in the case of SLM™)

and after surface sanding or shot peening.

Indeed, raw surface treatment is a production practice at both Progol3D®, by shot peening to reduce roughness and homogenize the surface appearance, and Stilnovo by sanding, mainly to eliminate refractory residues. The actual roughness that the jewellery-maker will come across in the roughing stages

is, in both cases, that of the treated item, and it will be from these values that the quantity of the material to be removed in order to obtain a smooth surface will depend.

Measurements were taken on several areas of the jewellery items corresponding to surfaces with various orientations in respect of the growth direction of SLM pieces and wax growth in micro-casting. Points with no obvious surface defects were measured in order to give an average Rt value net of macroscopic

surface irregularities.

In regard to wedding bands, the growth directions selected for 3D printing, for waxes in micro-casting and metal in SLM™ were the same, shown in Figure 34. Measurements were taken in direction 1 (surface parallel to the growth, direction perpendicular to z), in direction 2 (surface parallel to the growth,

direction parallel to z) and in direction 3 (surface perpendicular to the growth, direction perpendicular to z).

On the other hand, the solitaires and trilogies were printed with a different “standing” in SLM™ than the waxes in micro-casting due to the different type of support used. To be precise, growth was carried out with the pieces directed vertically in SLM™ and horizontally for waxes. In this case, measurement

directions were decided according to the growth direction, as shown in Figure 35 for SLM™ rings and in Figure 36 for micro-cast rings. The direction indicated with 4 therefore corresponds to a parallel surface in the growth direction, with the measurement taken perpendicularly to z, while 5 refers to

a variable surface due to inclination with measurement along z.

Table 2 shows the average values recorded on raw pieces divided by direction with the respective standard deviations, while Table 3 shows the values for items after sanding or shot peening.

The results are summarized in the graph in Figure 37.

As already noted in observing the raw surfaces, the roughness values are clearly greater in SLM™ compared to micro-casting. This is not a surprising result since surface roughness is one of the weak points of the SLM™ technique. In SLM™, the roughness registered is also greater on average than can usually

be found for gold alloys, a finding in line with the values reported in a study conducted by Progold® in 2015 (8), which noted how, compared to gold alloys, the greater presence of partially melted powder particles on the surfaces, leads to higher roughness on the raw item (Figure 38).

The higher degree of roughness registered in SLM™ in direction 3 compared to the other measurements is attributable to the surface progress caused by compounding the melting lines, which give a meniscus effect with greater height in the centre of the line and less height at the edges (Figure 39). In

the wax mould, the meniscus effect is much less pronounced (Figure 40), so much so that the roughness resulting from this effect, measured in direction 3, is much less than that caused by the subdivision into layers on the long z piece, which is the main cause of roughness in other directions.

The standard deviation recorded in SLM™ compared to micro-casting derives from an already higher deviation between different points of the same jewellery item belonging to equivalent areas. These differences are mainly due to the different surface direction measured in respect of the movement that the

“wiper” makes during platform “recoating” (8), which results in the powder particles adhering differently to the surfaces.

The roughness on the items produced with micro-casting was, however, more constant both on individual items and in consideration of the various models.

Lastly, the effect of surface treatment, whether sanding or shot peening, on the roughness of the pieces in both production methods reduced the roughness values by about half compared to the “as cast” or “as print” condition.

The overall less surface roughness found in micro-casting generally implies that the jewellery-maker will have to remove less material in the roughing stage in order to achieve a compact surface. This is only true, however, if the piece has no areas with excess material, such as burrs, or spaces, like

surface dents. In these cases, the material lost and the processing time can increase considerably.

Defectology

Micro-casting

As already mentioned above, the jewellery items produced by micro-casting had a clearly higher incidence of macroscopic defects than those produced by SLM™, even after casting parameters were optimized.

The most commonly found defects were surface irregularities, such as burrs due to excess or lack of material.

In the first case (Figure 41), the cause was the partial rupture of the refractory so that cracks formed where they had filled with metal. This type of defect is generally very simple to correct since the excess material can easily be removed in a short time.

In some models, however, such as trilogy 1, the presence of details separated by tiny spaces, made this type of defect more critical, with cases like the one in Figure 42 where refractory rupture had caused different areas of the item to join up.

Phosphate-based refractory resistance variability, resulting from greater susceptibility to variations in storage conditions and the high temperatures of the casting metal, was the most probable source of other types of defect found.

The detachment of tiny portions of refractory led to the appearance of irregularities in some pieces in the form of cavities in cases where these micro-detachments became trapped in the metal (Figures 43 and 44), or of various-sized hollows whenever the micro-detachments were external to the metal and

created tiny round craters on the edges (Figure 45).

The high temperature of the metal, which causes reactions in the refractory, was probably responsible for the irregular surfaces and porosity found in some areas of the micro-cast jewellery items, like those in Figure 46 and in Figure 47, where the roughness was considerably greater than the average

of the surrounding areas.

In other items, surface defects seemed to have been caused by a combination of micro-detachments and refractory reaction (Figures 48 and 49).

The defects shown in Figures 43 to 49 were more damaging for the item compared to the previous since the problem was the lack of material rather than material in excess. In fact, this would have forced the technician to remove more material in order to obtain an even surface or to carry out repairs if

the cavities were deep, with a consequent greater loss of material and longer processing times.

Besides defects ascribable to metal-refractory interaction, problems were also found that derived from other production phases.

For example, the ovalling found in one of the micro-cast model 8 solitaires (Figure 50) was due to probable tension in the waxes or to problems in the plaster casting stage. Although deformed, in these cases, the jewellery-maker can quickly intervene to put the ring back into its original shape, practically

without altering the size so that this defect is of no particular consequence.

Another defect found was bent grips in the models where the grips were particularly long, especially in the model 4 solitaire. This problem (Figure 51), due in all probability to bending the waxes during plastering, can be resolved by adding a terminal ring to stop the grips from moving (Figure 52).

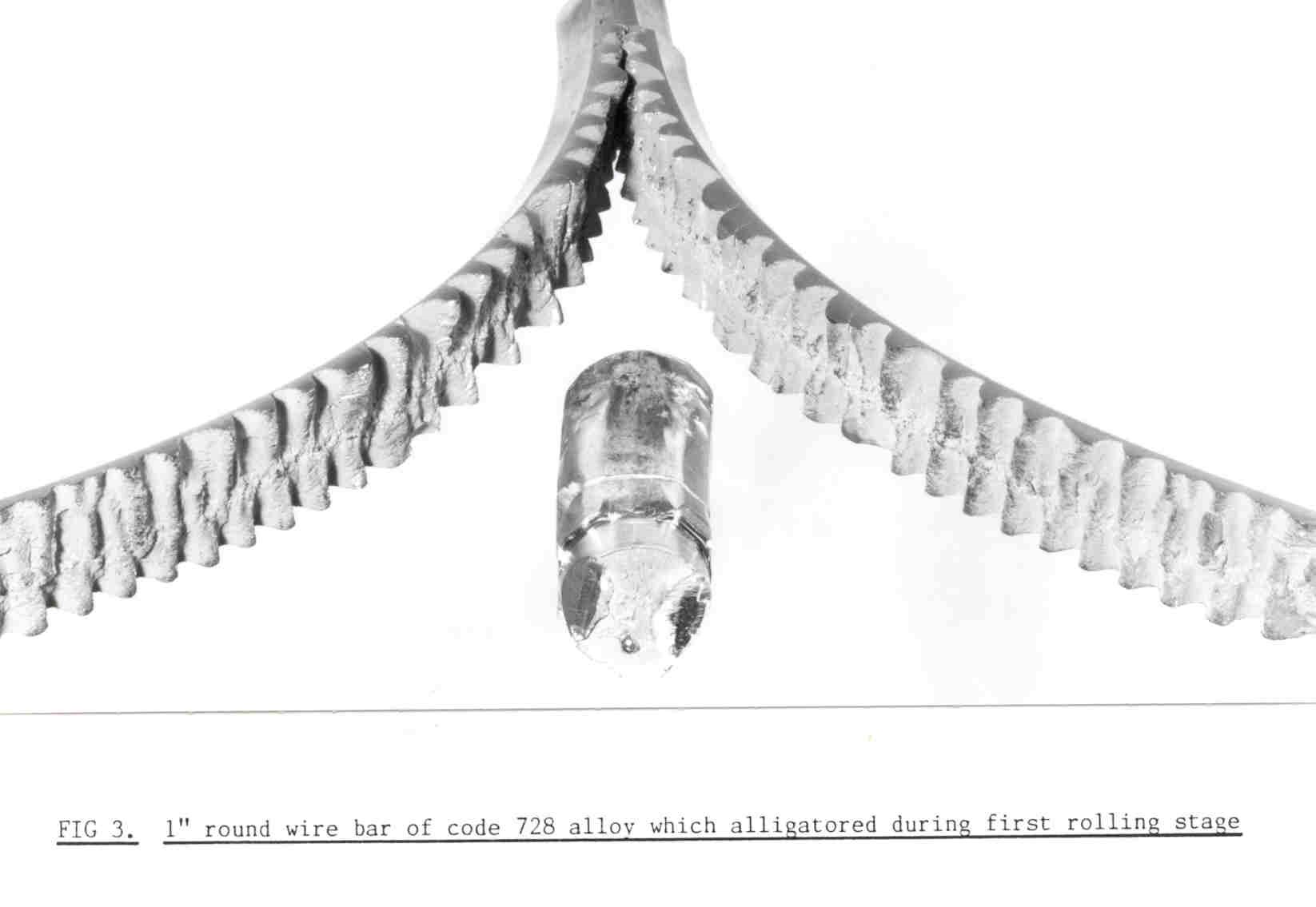

The rupture shown in Figure 53, on the other hand, was attributable to the mechanical stress that occurred in the cylinder cooling stage. In this case the ring was obviously non-compliant.

In order to further investigate the causes of rupture, the wedding band was sectioned horizontally and analysed under an electronic microscope.

In the internal part of the ring, where the fracture occurred, a cavity was found which was most likely due to refractory inclusion, given the results of the EDX analysis of the internal residues which highlighted the presence of silicone.

The cavity, which extended to both halves of the sectioned wedding band (Figures 54 and 55), had reduced the effective section of the ring thus drastically lowering the mechanical resistance, therefore the stress caused by the shrinkage in cooling exceeded the ultimate tensile strength causing the ring

to fracture.

SLM™

The macroscopic defects observed in the jewellery items produced with SLM™ were clearly fewer than those found with micro-casting. In fact, while the surfaces had a higher degree of roughness, only in the case of one ring produced was a real irregularity found in the form of swelling in one area of the

piece (Figures 56 and 57).

This type of defect occurs in SLM™ when the powder does not melt perfectly and so some partially non-melted particles remain and disrupt powder distribution in subsequent printing layers.

In this case in particular, since the defect only involved a small part of the item’s upper area, incomplete melting was probably caused by a variation in the average granulometry of the powder in the growth zone, due, for example, to the accumulation of agglomerates of partially molten particles within

the powder distributed by the “wipers” as the printing process continued.

Since the problem was material in excess and not a lack of it, correcting this type of defect was of no particular importance. However, it may happen that the swelling can be associated to widespread porosity in the area concerned, again caused by imperfect melting.

Dimensional coherence

An analysis of the correct nominal size and the deviations that could be found between the various same model rings was carried out on all the items produced by measuring the internal diameter, which can be directly correlated to the actual size of the ring.

For greater precision, the diameters were measured using a calibre (Mitutoyo), averaging three values in different positions, and also by means of photographic analysis using a Keyence digital microscope, suitably calibrated for maximum measurement accuracy.

Table 4 shows the data relating to the internal diameter of the rings. In the averages calculated for micro-casting, the ovalized ring in Figure 50 was not considered due to the difficulty of establishing the real diameter.

From the data obtained, it can be deduced that the internal diameter measurement in relation to the nominal value was always less in SLM™ compared to micro-casting for each of the ring models produced.

The origin of this reduction in internal diameter is obviously different for the two techniques: in SLM, it is caused by an imperfect correction of the width of the single laser trace while in micro-casting, it is caused by refractory shrinkage during the firing stage, from metal shrinkage as it goes

from liquid to solid and from the item’s contraction during cooling at room temperature.

In the case of SLM™, using platinum instead of gold was not a variable that could have affected dimensional variations, while in micro-casting, the higher temperatures and more notable shrinkage during phase change could have been cause for greater discrepancy in the nominal size for platinum rings rather

than gold rings. Repeatability on rings of the same model was generally greater in SLM™, with maximum standard deviations of ± 0.03 mm compared to ± 0.04 mm and more found in some micro-cast models. Given the greater oscillation found in micro-casting, any correction upstream of the internal dimensions,

by altering the design, for example, would be less effective.

Internal porosity

To analyse the porosity inside the items, the first technique considered was computerized tomography, a technique that has the advantage of not being destructive and able to investigate the entire volume of the jewellery item. However, the results obtained were not deemed satisfactory in terms of image

resolution, a problem caused by the high density of platinum which caused such elevated absorption of the beam, that analysing the thickness of the rings was extremely imprecise.

As an alternative to tomography, it was decided to make a direct analysis of the ring sections by cutting two out of the six rings produced for each model. In order to acquire a more complete evaluation of the internal volumes of the rings, sections from different areas of the items were analysed. To

be precise, one ring of the sacrificial pair was sectioned in the A plane represented in Figure 60, while the other was sectioned in the B planes (Figure 61), perpendicular to the first, in four different areas of the ring. After resin incorporation and lapping, the sections were photographed at 50X

to digitally analyse porosity using the software inside the Keyence microscope that had been used to take the images.

Figure 81, while Table 5 shows the percentage porosity values found in the various models considering porosity on the A and B planes of each ring, weighed along the entire surface of each analysed section.

The level of porosity found in the pieces can be quantified as medium-low in both production techniques with lower values in SLM™ compared to micro-casting, which, on average, had a twice as high porosity. For both cases, there was a notable variability between different pieces and between different

areas of the same sample, with sections that had practically total density and others that suffered from higher porosity.

In micro-casting, areas with singular high-volume porosity were observed, like, for example, the cavities in Figure 82, as well as a high number of small porosity clouds, as in the case of shrinkage porosity shown in Figure 83.

The porosity found in SLM™ was not in the form of cavities but single spherical pores (Figure 84), probably caused by gas, or areas with tiny, regularly placed spaces (Figure 85) due to imperfect melting between adjacent laser tracks.

Besides percentage porosity on all the items, locating any pores is also extremely important in jewellery-making: pieces with a dense interior but surface porosity are more difficult to finish than those that are more porous overall but have a more compact surface.

From this point of view, it can be seen how the porosity found in some areas of the SLM™ items was mainly inside the pieces and more rarely on the surface areas. This effect derives directly from the melting modality and item growth. Inside one single “layer”, the external surface is, in face, melted

as one single outer layer and the laser parameters are optimized in order to ensure the almost total absence of porosity in each laser track. The inside is then melted with parallel laser scans. Porosity tends to gather at the joints between the internal scans or between the outer and inner layers,

which are generally at least 150-200 μm from the surfaces, in an area that is unlikely to be removed in the polishing phase. In micro-casting, porosity distribution is more varied: there are surface cavities, visible also macroscopically on the external surfaces and mainly due to tiny refractory

detachments, and shrinkage porosity, which appears to concentrate more inside the items.

Lastly, the case of fracture found in one of the micro-cast wedding bands is to be considered: in this case, porosity, although concentrated inside the ring, was so extensive that it compromised the item’s mechanical endurance.

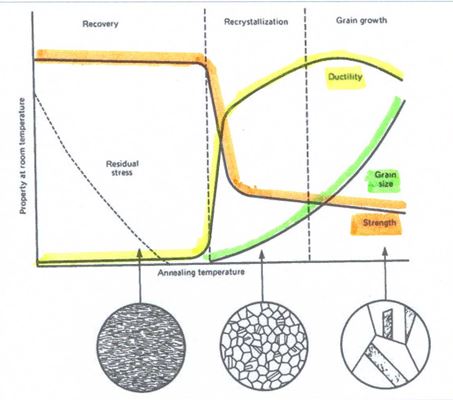

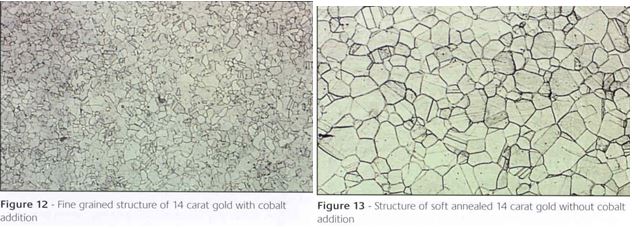

Metallographic appearance

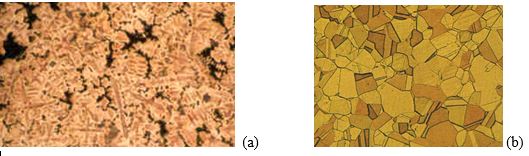

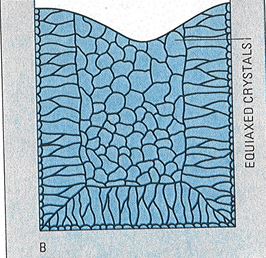

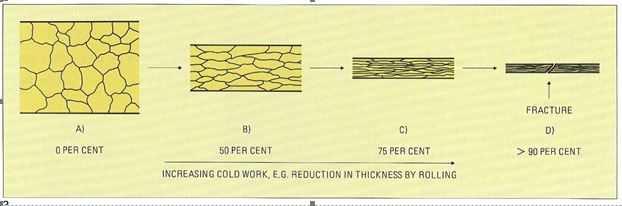

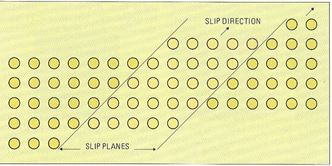

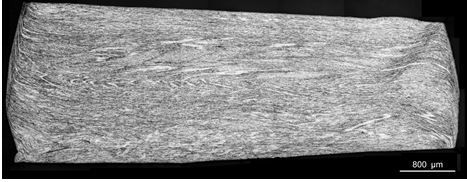

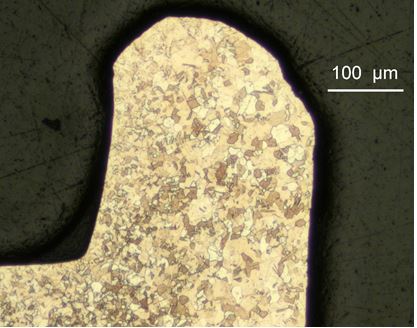

To evaluate the dimension of the crystalline granules in the micro-cast rings and in those printed with SLM™, acid attacks were carried out on model 1 “as cast” and “as print” wedding bands.

Comparison confirmed what had already been seen in the past for samples in gold and platinum alloys: the average size of crystalline granules was drastically greater for micro-cast items (Figures 86 and 87) compared to SLM™ items (Figures 88 and 89). Therefore, in reality, signs of melting traces could

be made out but not of individual granules, even at high magnification.

The SLM™ sample showed the presence of micro-cracks, made visible by the acid (Figure 90). Mechanical tests, reported in the paragraph below, were carried out also to evaluate the effective impact of this defect on the properties of the SLM™ pieces.

Mechanical characteristics

The mechanical characteristics of jewellery, such as hardness, elongation and ultimate tensile strength, have direct repercussions not only on the item’s mechanical resistance but also on technological parameters, such as mounting and polishing.

For this reason, the mechanical performances of the items produced by micro-casting and SLM™ were compared, the alloy used being equal. Micro-hardness tests were carried out on “as print” or “as cast” model 1 wedding bands, both after re-firing (1 hour at 1150°C) and after hardening (1 hour at 650°C),

using a Vickers FUTURE-TECH hardness tester. The ultimate tensile strength (UTS) and elongation (A %) values were, on the other hand, obtained from traction tests carried out with an INSTRON dynamometer on specifically created specimens, shown in Figure… In this case the values were measures on “as

cast” or “as print” specimens and on specimens subjected to re-firing treatment, to evaluate possible mechanical differences that may affect the mounting phase.

The greater hardness found for “as print” items compared to “as cast” ones was more than likely due to the smaller dimensions of the crystalline granule in SLM™ and to higher internal tensions in printed items. The re-firing treatment, which, in the case of the alloy used, had the double effect of lowering

the samples’ internal tensions and of solubilizing, meant that, in both cases, hardness could be lowered to below 190 HV, therefore making mounting possible. After aging, in both cases, hardness increased considerably, although it was greater for micro-cast pieces, for which resistance to wear and tear

could therefore be greater than for SLM™ pieces. The difference observed could be caused by the presence of the micro-cracks seen in the SLM™ wedding bands when tested with acid, which favours indenter penetration into the sample.

In regard to traction tests, the samples printed by SLM™ had a greater ultimate tensile strength in the “as print” state than the “as cast” samples, to the expense, however, of lower ductility.

After the re-firing treatment, the ultimate tensile strength lowered for both types of sample but was still higher in the case of SLM™. The results of elongation at fracture, on the other hand, show an inversion between SLM™ and micro-casting. In fact, although ductility increased with thermal treatment

in both cases, the increase in SLM™ was considerably greater.

After re-firing, the samples produced by SLM™ therefore had higher UTS and elongation at fracture values, a fact that indicates how the micro-cracks observed after metallographic attack on printed samples can probably be attributed to mechanical properties rather than granule size and to possible internal

defects in the micro-cast samples. Better performances after re-firing suggest a better behaviour of items during mounting.

Finishing: technician impressions

The impressions of sector technicians play a fundamental role in the possible success of a new production technique. Jewellery production is not exempt from this rule: even though the quality of a product may seem to be excellent according to technical analysis, if, during the processing phases, it does

not ‘convince’ the workers, with all probability, the production technique will not be adopted in the future. For this reason, we considered it essential to collect the opinions of the “jewellery makers” involved in item finishing in order to be able to add more subjective, but equally important to

the overall assessment of a new production method, evaluations to the quantitative ones, like times and losses due to finishing. The 80 rings created and not subject to destructive tests, were therefore sent for finishing and evaluation. Each of the working phases was carried out by the same technician

both for items created by micro-casting and by SLM™ in order to have the same judgment gauge for both techniques.

The first phase of the finishing process is eliminating any added element residues from the rings that were used in their production but which are not part of the item, i.e. feeders in micro-casting and supports in selective laser melting. As can be seen by the opinions expressed, summarized in Figure

87, from this point of view, the SLM™ technique suffered from some models having supports that were more complicated to remove, like those used for the model 4 solitaire in Figure 28 and in the model 1 trilogy in Figure 29. Removing supports from the internal areas of the item required greater dexterity

on the part of the technician and increased the probability of the item being spoiled in this phase. Substantially similar results were observed in evaluating the difficulty of roughing (Figure 90). In fact, opinions generally regarding the roughness and compactness of the item’s surface revealed that

rings produced by SLM were 80% less difficult to work than those made by micro-casting. The only significant difference was the presence of a non-compliant micro-cast ring identified in this phase, which had caused particular roughing difficulties before it was definitively put aside. The results obtained

with this evaluation are particularly interesting if one considers that one of the weak points of selective laser melting is high surface roughness.

The impressions reported by technicians on this point revealed that, at least in the case of platinum, all that was needed was slightly greater pressure or thicker paper during this preliminary phase to eliminate the additional surface roughness with little additional effort compared to micro-cast pieces.

This extra effort was, however, amply compensated by the quality of the SLM metal that the technician found (Figure 94): the percentage of surfaces evaluated as excellent in SLM™ in terms of compactness was, in fact, close to 100%, while in micro-casting, evaluations were more varied with only about

60% of surfaces considered as excellent, 25% as average, 10% as low quality due to evident porosity, and two rings were judged as non-compliant.

No particular difference was observed in the cleaning phases (Figure 95), while in mounting, the overall evaluations in both cases went from low to none (Figure 96). The mechanical properties of the metal therefore resulted as more than good both for the micro-cast alloy and the printed alloy.

Quality Control: evaluation

The Quality Control judgment is fundamental for understanding if the jewellery items produced conform to residual porosity criteria and the aesthetics defined by high jewellery. We therefore subdivided the rings into those that directly passed verification, those that needed quick laser repairs in

order to be compliant and those that were judged as non-repairable.

There was considerable diversity in the results obtained in SLM™ and in micro-casting: while three quarters of the printed rings immediately passed the checks, only half of those produced by micro-casting achieved the same result (Figure 97).

The judgments expressed by Quality Control confirmed the data obtained from analysing the macroscopic defects and internal porosity of the sacrificed samples: the items produced in platinum by SLM™ were immediately found to be less faulty than those produced by micro-casting.

In regard to non-compliances, no SLM™ item was found to be such compared to two items made through micro-casting and submitted for finishing. Furthermore, one sacrificial wedding band was found to be non-compliant due to breakage.

The final appearance of the ten ring models after mounting and polishing can be seen in Figures 98, 99 and 100 for micro-casting and in Figures 101, 102 and 103 for 3D printing.

ECONOMIC AND FINANCIAL ASSESSMENT

Semi-processed production times

Both micro-casting and selective laser melting production processes were organized to reflect the timing and subdivision into typical phases of real-life production. Micro-casting production was subdivided onto 11 trees, listed in Table 8. Cylinder firing cycles, which are the longest production phase

for micro-casting, were grouped in order to obtain the best compromise between production times and scrap recovery. In order to imitate what happens in real production, it was, in fact, decided to re-use the casting scrap, adding it to new alloy to compensate the percentage of material used for producing

authentic jewellery. This procedure is normally carried out to limit the quantity of precious metal needed, both because of the cost of the raw material itself and for the cost of refining the scrap. To be precise, new alloy was used for the first group of four trees while the scrap added to new alloy

to reach the weight of the tree to be cast, was used for the next three trees and the last four.

In SLM™, production was distributed over 7 printing plates (Table 9), created in descending order according to the height of the items to be produced. In fact, this optimizes the use of the powder by producing the highest items first for which the quantity of powder needed to fill the printing space

is greater.

The average times for each cylinder and the total times that the machinery was in use, subdivided by phase, are shown in Table 10 for micro-casting. Table 11, on the other hand, shows the average times for each printed plate and the total times that the machinery was in use, subdivided by phase, for

SLM™. The time it took the technicians to carry out production was also recorded. In fact, a higher total of man hours not only increases production costs, it also implies less possibility of having an automated production process.

From the data shown, it can be noted how machinery usage times are lower (-20%) in micro-casting compared to direct metal printing. In both cases, one production phase required a longer usage of machinery compared to the others: in micro-casting, firing the plaster casts took 55% of the total production

time, while in SLM™, the printing phase actually took 85% of the overall time. Both phases, however, do not require any intervention from technicians and only weigh on production costs in terms of machinery usage and electricity.

Looking at man hours however, the situation is the opposite: despite the longer machinery times, the SLM™ technique required less technician time than micro-casting (-20%), and is therefore more inclined towards automation.

Another important fact for evaluating a production technique is undoubtedly the total production time, considered as the actual time it took to create a jewellery lot. This timing takes into account the effective daily hours (8 hours subdivided into two groups of 4 with a 1-hour break in between), the

weekly working days (5) and which processes can continue during the night because no human supervision is required. Also taken into consideration are processes that can be done at the same time as well as any waiting times, such as the time needed for pickling in acid or for partially drying the cylinders,

which do not involve machinery or technicians, but are part of the production process all the same.

The time divisions for micro-casting and SLM production phases are shown in Tables 12 and 13 respectively, considering the production sequence actually used for making rings. This includes subdividing micro-casting into 3 groups of cylinders in order to be able to use less precious material by re-casting

scrap, and the creation of 3 SLM™ plates with the lowest last instead of inserting them with the others to save time, in order to be able to use less powder in the machine at the beginning.

The total production time was equal to 5 working days for micro-casting and 5.5 for SLM™, which was therefore slightly slower. It should, however, be considered that the operations done on the sixth day in SLM™ do not prevent starting the production of a second lot because they can be done at the same

time. This means that, in the case of consecutive lots, the production capacity of 60 rings, equal to those made for this study, with the subdivision between phases, can be considered the same in the two cases.

Finishing times

The overall finishing times are shown separately in terms of semi-processed production times because the finishing needed the same phases for the items made with micro-casting as those made with SLM™. The discriminating factor in this phase was therefore the ease with which residues from feeders and

supports could be removed and the quality of the items in terms of surface roughness and compactness and of residue porosity. In fact, generally speaking, external porous surfaces or particularly irregular surfaces force the technician to remove more material in order to reach more compact areas of

the item with the consequent increase in working times and finishing loss.

After analysing the times needed to remove feeder and support residues, it can be noted that the former, on average, was done faster given also the relative simplicity of the ring geometries in the fed areas. The average time required in this phase was also more homogenous in micro-casting, while in

SLM™, variability grew depending on the positioning of the supports with longer times required for models where technicians indicated residue removal as more complex on their work difficulty evaluation sheet.

However, observing roughing times, it appears that, except for a few cases, the rings produced with SLM™ required similar or even shorter working times than those produced by micro-casting. This fact agrees with the impressions on the complexity of this phase shown in Figure 93 which, on average, saw

SLM™ rings as easy to work as the micro-cast ones but with a better surface quality. Polishing phases did not reveal any substantial differences between the techniques even in terms of working times and the same can be said for mounting, with the exception of the model 4 solitaire, which recorded a

slightly longer time with micro-casting.

Repairs, needed to a greater extent on micro-cast items but which were of short duration, led to a slighter longer overall time for micro-cast jewellery.

Finishing loss

The material removed from the rings in the finishing phases has an immediate effect on production costs since it cannot be totally recovered by refining materials that come from processing. To calculate these costs, an average loss of 5% of precious metal from finishing was estimated. Table 16 shows

the average values for losses for each model and for each technique during all the finishing operations.

The overall losses were greater in SLM™ or in micro-casting, depending on the model being processed. Analysing the individual phases, it can however be noted that, in the feeder elimination phases, micro-casting had greater losses than SLM™, while in the roughing phases, selective laser melting always

lost more material. These results can be easily explained by the greater quantity of surface roughness in SLM™ in the latter case. The impact of the losses recorded in terms of production costs, assuming a loss of 5% in the polishing recovering phase, is summarized in Table 17.

Raw material production costs

For a correct evaluation of the final cost of the items, we also considered the differences in the raw material costs. In fact, the two production methods differ in terms of the price of the raw material and the number of refining actions required to make the same quantity of jewellery. In regard to

raw material costs, we estimated, by evaluating the market prices, a higher amount for buying ‘new’ raw materials of 0.3 €/g for the powder needed in the SLM™ process compared to the micro-casting alloy, due to the cost of atomization. The same cost difference was taken into consideration between the

breaking down and atomization of new raw material retrieved from refined platinum. In order to assess the impact of refining, the first calculation regarded the various yields of the two production processes in terms of the ratio between pieces produced and casting scrap. The weights recorded and percentage

production yields are listed in Table 18 for micro-casting and Table 19 for selective laser melting.

The different yields found in the two production processes had a direct repercussion on the refining needed in the two cases with the consequent effect on production costs. The calculation of production costs due to refining was carried out assuming that:

the 60 rings produced for this study represented a typical production lot, equal to about 500g of raw jewellery. To make the 60 micro-cast rings for this study, production scrap was re-cast twice, starting from 1 Kg of the initial alloy. We considered that we would have to refine everything after one

production lot.

To consider a situation in SLM™ similar to that of micro-casting, we assumed that, also in this case, everything would need to be refined after having re-melted the scrap twice. Moreover, for this study, the printer was initially loaded with 2.8 kg of powder, a standard production condition.

Refining costs, both fixed and those that depend on the quantity of material, were calculated using the average of the prices applied by 6 different Italian market suppliers (Table 20).

Focusing on SLM™, the quantity of powder that was initially put into the printer to produce jewellery lots was 2.8 kg. When creating one single lot, no scrap needed to be re-melted and, at the end of the print, the quantity of powder still in the machine was about 2 Kg, the rest having been used to produce

the items (500g) and supports (300g approx.). The second lot was also created without re-melting while, in order to make a third production lot, the scrap (mainly from supports) needed to be re-melted and 1000g of new powder had to be added in order to fill the printing platform to cover the height

of the items to be printed. Re-melting the material twice was only required to produce a fifth lot and, only after the sixth lot did all the powder need to be refined. In order to start producing a seventh lot, 1000g of new powder had to be added to that made with refined material.

The data relating to the powder needed for production by SLM™ and the material to be refined are shown in Table 21 while Table 22 reports the relative costs.

As a comparison, the refining costs for 3 Kg of jewellery produced with micro-casting were calculated, bearing in mind that, after every 500g lot, about 0.5 Kg of scrap would need to be refined (Tables 23 and 24).

Despite the lower raw material costs, the cost per gram of jewellery produced was 7% higher in the case of micro-casting mainly due to the set amounts for each refining, which mainly corresponded to the costs for the concentration sample. These expenses were, of course, to be added to the hours of machinery

usage, man hours and energy consumptions in order to have a complete picture of the effective cost per gram of jewellery produced with the two techniques in question.

Total production costs of the rings

With the data presented in the previous paragraphs, including production times, production lots and yields, the final industrial costs for producing each individual model could be calculated. In order to do so and to make the comparison as close to reality as possible, the following assumptions were

made:

Production capacity was calculated for the two techniques based on the effective use of both systems, considering the ring lot made for this study as a quantity produced in a week.

We considered a total machinery amortization time of five years, taking into account the current average fiscal amortization period in Italy. We did not consider the potential duration of the systems in work hours because all the machinery will most probably become obsolete before the end of its lifecycle.

The costs linked to consumer materials were divided uniformly between the items made, calculating an average cost and not the specific cost of each item produced.

In the calculation hypothesis, we intentionally left out the physical space needed to carry out industrial activities which, in regard to 3D printing, are decidedly smaller than that taken up by a lost wax casting system. The same goes for the capital invested into the electrical and hydraulic systems

needed for micro-casting.

We also did not take into consideration any waste disposal costs (crucibles, plaster, acids, etc.) deriving from the lost wax casting process.

We also lowered the benchmark by considering two hypothetical companies that exclusively produce items in platinum. This would mean lower exploitation of resources, which could be common to platinum, gold and silver processes.

Dividing machinery usage and human resource costs for each model was carried out based on the percentage weight of each ring produced in respect of the total cylinder cast or the print plate.

The hourly cost of the technicians was taken as the same for both SLM™ and micro-casting, and similar for each person involved in the production and finishing processes.

The consumer materials needed for SLM™ and micro-casting production are listed in Table 25.

The results of production cost calculations for each model were subdivided into semi-processed production costs, finishing costs (including losses of material during processing) and refining costs, shown respectively in Tables 26, 27 and 28.

What emerged from semi-processed production costs was the enormous impact of micro-casting system underuse which led to unfavourable amortization costs compared to the SLM™ technique. This resulted in a higher production cost for almost every ring model, with the exception of the wedding bands for men

System underuse is due to the widespread practice in many companies of internalizing the platinum casting phase mainly for strategic rather than economic reasons, preferring not to entrust the process to third parties. Moreover, the platinum jewellery segment is a precious metal jewellery niche with

production demand standing at about 60 times less than demand for gold, another element that contributes to not optimising the use of the machinery.

The overall finishing costs, however, showed a more varied trend with a general advantage for the SLM™ technique except for those items that involved greater difficulty in removing supports and in roughing.

In regard to refining costs, all the models resulted more favourable with SLM™ due to the higher cost per gram for micro-cast jewellery.

Lastly, looking at the overall costs (Table 29), SLM™ production was clearly less expensive compared to micro-casting in 5 solitaire models and for the ladies’ wedding band sizes, while trilogy 1 and wedding band 4 for men were less expensive in micro-casting. Finally, in three cases, the model 8 solitaire,

model 2 trilogy and wedding band 1 for men, the costs were practically identical, given that the differences found could easily be cancelled out by tiny variations in the production phases. It should also be underlined that, the additional cost linked to re-firing two non-compliant, micro-cast wedding

bands was not taken into consideration in the calculations, therefore only 57 out of the 60 micro-cast rings were truly suitable for sale compared to all 60 in SLM™.

Investment capital

The amount of investment capital required to start producing the semi-processed goods involved in this comparison, net of the necessary resources for the finishing phases, which are the same for micro-casting and SLM™, are slightly higher for SLM™. In fact, the greater quantity of machinery needed to

start micro-casting activities is only partially compensated by the high cost of a selective laser melting printer and by the need for more precious material, estimated as 2.8 Kg of powder against 1 Kg of alloy in micro-casting, to be able to print the jewellery items to their full height.

It is also true that, in the case of micro-casting, there is a better offer of machinery which could lead to a lower amount of investment capital, while in 3D printing, the investment capital calculated here is the minimum required for using this technique. Another difference is that the investment capital

for micro-casting is all instrumental while part of the capital in 3D printing is financial. This favours an SLM™ company in the case of liquidation since selling precious metal is easier than selling second-hand machinery.

It should be noted, however, that, as previously mentioned, we did not take into consideration the higher cost of the systems needed for the good working order of micro-casting machinery, which include a more complex electricity system, a hydraulic system that must be installed onto each machine with

chilled water and a vacuum system to convey the air and dispose of fumes during cylinder firing phases.

It should also be added that a lost wax casting system requires a working space of at least 50 m² which, at market price in Italy, would cost about 100,000 €, while the space need for 3D printing is potentially less than 1 m².

Environmental impact

The environmental impact is a standard that is becoming increasingly important in the overall assessment of a production process. For this comparative study, environmental impact was quantified for each production technique by calculating the Carbon Footprint (CF), which refers to the amount of greenhouse

gas (GHG) released during production, expressed in terms of CO2 equivalent mass.

The released GHG comparison was carried out considering all the phases and materials needed to complete jewellery production. Calculation of emissions caused by production and by disposing of the materials used was carried out using the data taken from the EcoInvent 2.2 database, while the data on greenhouse

gases deriving from the production of electricity to power the machinery were taken from the National System for Environmental Protection ((ISPRA), based on the production of electricity for the Italian network (9). Calculations did not include greenhouse gases caused by raw material extraction and

system and machinery construction.

It can be noted from the results how the total of greenhouse gases released into the environment during the production of 60 rings with SLM™ was half the amount generated with micro-casting. Greater electricity consumption, the gases released in plaster firing phases and the general use of materials

with a high environmental impact are the main cause of this result.

CONCLUSIONS

We can conclude from this study that, from a qualitative point of view, the jewellery produced with SLM™ is better both in terms of macro surface defects and internal porosity. This fact is confirmed by technician evaluation and the number of items that needed to be corrected by laser, as well as by

the lack of non-conformities compared to the three non-compliant wedding bands produced by micro-casting. The potential re-firing of a non-compliant piece is also more unfavourable in terms of time and costs compared to a hypothetical re-print.

Production times were slightly slower in SLM™, although the technique is more effectively exploited with small platinum production lots compared to a micro-casting system. The greater production yield with selective laser melting also limits resorting to refining, with advantages on costs.

The overall costs were significantly in favour of the SLM™ technique for many of the models created, with only two evident advantageous cases in micro-casting. All this in the face of a slightly higher initial activity start-up investment and half the environmental impact.

In consideration of the data collected, we can conclude that, for companies that deal only in platinum productions and with weekly lots of about 500g of raw jewellery, the SLM™ technique is decidedly more advantageous than micro-casting, since it is more suitable for the small quantities of platinum

jewellery produced and has, on average, a better quality compared to the same items produced by micro-casting.

We can therefore confirm that, as our work presented at the Santa Fè Symposium 2017 hypothesized, platinum jewellery production can be included in cases in which the SLM™ technique is truly an added value compared to traditional casting.

References

Damiano Zito et al., “Why Should We Direct 3D Print Jewelry? A Comparison between Two Thoughts: Today and Tomorrow,”

The Santa Fe Symposium on Jewelry Manufacturing Technology 2017, ed. E. Bell et al. (Albuquerque: Met-Chem Research, Inc., 2017).

Teresa Fryé and Joerg Fischer-Buehner, “Platinum Alloys in the 21st Century: A Comparative Study,”

The Santa Fe Symposium on Jewelry Manufacturing Technology 2011, ed. E. Bell (Albuquerque: Met-Chem Research, Inc., 2011).

GFMS Platinum Group Metals Survey 2017, Thomson Reuters Eikon™.

G. Ainsley et al., “Platinum Investment Casting Alloys,”

Platinum Metals Review

22, no. 3 (London: Johnson Matthey & Co. Limited, July 1978): 78.

P. Lester et al., “The Effect of Different Investment Powders and Flask Temperatures on the Casting of Pt Alloys,”

The Santa Fe Symposium on Jewelry Manufacturing Technology 2002, ed. E. Bell (Albuquerque: Met-Chem Research, Inc., 2002): 321-334.

U.E. Klotz and T. Drago, “The Role of Process Parameters in Platinum Casting,”

The Santa Fe Symposium on Jewelry Manufacturing Technology 2010, ed. E. Bell (Albuquerque: Met-Chem Research, Inc., 2002): 287-326.

Damiano Zito et al., “Definition and Solidity of Gold and Platinum Jewelry Produced Using Selective Laser Melting (SLM™ ) Technology,”

The Santa Fe Symposium on Jewelry Manufacturing Technology 2015, ed. E. Bell et al. (Albuquerque: Met-Chem Research, Inc., 2015): 455-492.

Istituto Superiore per la Protezione Ambientale, “Fattori di Emissione Atmosferica di CO

2 e Sviluppo delle Fonti rinnovabili nel settore elettrico”, (2017).

Figure

1

. Eternal model frame and interchangeable part

Figure

2

. “KEY” for replacing the spring

Figure

3

. Sequence for changing the interchangeable part on Trilogy

Figure

4

. Model 1 wedding band frame

Figure

5

. Model 4 wedding band frame

Figure

6

. Model 4 solitaire frame

Figure

7

. Model 5 solitaire frame

Figure

8

. Model 7 solitaire frame

Figure

9

. Model 8 solitaire frame

Figure

10

. Model 15 solitaire frame

Figure

11

. Model 16 solitaire frame

Figure

12

. Model 1 trilogy frame

Figure

13

. Model 2 trilogy frame

Figure

14

. ETERNAL model wedding band

frame

Figure

15

. plaster firing cycles

Figure

16

. Feeders and supports used to produce the model 1 wedding band

Figure

17

. Feeders and supports used to produce the model 4 wedding band

Figure

18

. Feeders and supports used to produce the model 4 solitaire ring

Figure

19

. Feeders and supports used to produce the model 5 solitaire ring

Figure 20 . Feeders and supports used to produce the model 7 solitaire ring

Figure 21 . Feeders and supports used to produce the model 8 solitaire ring

Figure 22 . Feeders and supports used to produce the model 15 solitaire ring

Figure 23 . Feeders and supports used to produce the model 16 solitaire ring

Figure 24 . Feeders and supports used to produce the model 1 trilogy ring

Figure 25 . Feeders and supports to produce the model 2 trilogy ring

Figure 26 . SLM™ support residue on the surface of a ring

Figure 27 . Feeder residue on the surface of a ring

Figure

28

. Internal support in the model 4 solitaire

Figure

29

. internal support in the model 2 trilogy

Figure 30 . Raw model 4 wedding band produced by micro-casting

Figure 31 . Raw model 4 wedding band produced by SLM™

Figure 32 . Model 4 wedding band produced by micro-casting, after sanding

Figure 33 . Model 4 wedding band produced by SLM ™, after shot peening

Figure 34 . Roughness measurement directions on wedding bands

Figure 35 . Roughness measurement directions on SLM™ solitaires and trilogies

Figure 36 . Roughness measurement directions on micro-cast solitaires and trilogies

Figure 37 . Average roughness found in the various directions in micro-casting and SLM ™

Figure 38 . Surface roughness on the vertical wall of a raw SLM™ wedding band, 300X

Figure 39 . Surface roughness on the horizontal wall of a raw SLM™ wedding band, 300X.

The parallel tracks left by the laser scans can be seen.

Figure 40 . Surface roughness on the horizontal wall of a raw micro-cast wedding band, 300X.

Figure 41 . Excess material on the side of a micro-cast ring

Figure 42 . Example of refractory breakage

Figure 43 . Cavity on the surface of a model 4 solitaire, probably caused by a refractory micro-detachment encased in the molten metal

Figure 44 . enlargment of the defect in Figure 43

Figure 45 . Subsidence probably caused by fragments of detached refractory stuck on the surface of the molten metal

Figure 46 .

Figure 47 . Details of the surface in Figure 46

Figure 48 . Surface porosity in a micro-cast solitaire

Figure 49 . Details of the area in Figure 48

Figure 50 . Micro-cast model 8 solitaire with evident ovalling

Figure 51 . Deformation of the grips of a micro-cast model 4 solitaire

Figure 52 . Added ring to stabilize the position of the grips on model 4 micro-cast solitaires

Figure 53 . Breakage in one of the micro-cast wedding bands

Figure 54 . Internal cavity in a micro-cast wedding band.

Note the correspondence with the item’s fracture zone.

Figure 55 . Extension of the cavity in the other half of the sectioned wedding band

Figure 56 . Surface swelling in a model 2 trilogy produced by SLM™

Figure 57 . Surface swelling in the model 2 trilogy in Figure 56 compared with the standard profile

Figure 58 . Example of digital measurement

Figure 59 . Offset compared to the nominal internal diameter measurement with standard deviation

Figure 60 . Section A plane

Figure 61 . Section B planes

Figur e 62. Micro-cast wedding band 1

Figure 62 . SLM™ wedding band 1

Figure 63 . Micro-cast wedding band 4

Figure 64 . SLM™ wedding band 4

Figure 65 . Micro-cast solitaire 4

Figure 66 . SLM™ solitaire 4

Figure 67 . Micro-cast solitaire 5

Figure 68 . SLM™ solitaire 5

Figure 69 . Micro-cast solitaire 7

Figure 70 . SLM™ solitaire 7

Figure 71 . Micro-cast solitaire 8

Figure 72 . SLM™ solitaire 8

Figure 73 . Micro-cast solitaire 15

Figure 74 . SLM™ solitaire 15

Figure 75 . Micro-cast solitaire 16

Figure 76 . SLM™ solitaire 16

Figure 77 . Micro-cast trilogy 1

Figure 78 . SLM™ trilogy 1

Figure 80. Micro-cast trilogy 2

Figure 81. SLM™ trilogy 2

Figure 82. cavity in micro-cast ring section

Figure 83. porosity from shrinkage in micro-cast ring section

Figur e 84. Porosity from gas in SLM™ ring section

Figure 85. Porosity inter-hatches in SLM™ ring section

Figure 86. "as cast" micro-cast wedding band after metallographic attack, 50x

Figur e 87. “as cast” micro-cast wedding band after attack, 200x

Figure 88. "as print" SLM™ wedding band after metallographic attack, 50x

Figure 89. "as print" SLM™ wedding band after attack, 200x

Figure e 90. Micro-cracks visible in the SLM wedding band after metallographic attack

Figure 91. Traction tester

Figure 92. Evaluation of the difficulty in removing supports/feeders

Figur e 93. Evaluation of roughing difficulties

Figure 94. Evaluation of the surface quality after roughing

Figure 95. Evaluation of polishing difficulties

Figure 96. Evaluation of mounting difficulties

Figure 97. Stilnovo s.r.l.’s internal Quality Control evaluation of the jewellery produced by SLM™ and by micro-casting

Figure 98. Micro-cast solitaires

Figure 99. Micro-cast trilogies

Figure 100. Micro-cast wedding bands

Figure 101. SLM™ solitaires

Figure 102. SLM™ trilogies

Figure 103. SLM™ wedding bands

Figure 104. Overall machine times for technique used and total man hours

Figure 105. Kg of CO2 equivalent produced by each of the two techniques

Table

1

. List of items produced for each model and production technique

Table 2 . as cast / as print roughness

Table 3 .Roughness after sanding or shot peening

Table 4 . Internal diameters measured for each model compared to nominal diameters

Table 5 . Average percentage porosity found for the two production techniques in question

Table 6. Vickers micro-hardnesses on micro-cast and printed model 1 wedding bands

Table 7. Mechanical characteristics

Table 8. Casting subdivision

Table 9. Print subdivision and relative production time

Table 10. Average and total machine and technician times for producing the rings with micro-casting

Table 11. Average and total machine and technician times for producing the rings with SLM™

Table 12. Subdivision of micro-casting production phase times

Table 13 . Subdivision of SLM production phase times

Table 14. Finishing operation times (in minutes) for rings produced by micro-casting

Table 15. Finishing operation times (in minutes) for rings produced by SLM™

Table 16. Overall finishing losses

Table 17. Costs relating to losses registered in the finishing phase,

assuming a 5% loss in the recovering phases

Table 18. Percentage production yield with micro-casting

Tab le19. Percentage production yield with SLM™

Tab le 20. Average refining costs on the Italian market

Table 21. Material to be refined for producing with SLM™

Table 22. Refining costs for producing with SLM™

Table 23. Material to be refined for producing with micro-casting

Table 24. Costs of refining for producing with micro-casting

Table 25 . Consumer materials needed for production

Table 27. Finishing costs, including losses, for each ring subdivided by model

Table 28. Refining costs for each ring subdivided by model

Table 29. Total production costs, including costs for producing semi-processed items,

finishing and refining

Table 30. Investment capital needed to start production with micro-casting and SLM™

Table 31. Kg of CO

2 equivalent produced in micro-casting

Table 32. Kg of CO

2 equivalent produced in SLM™