Simulare il processo di colata per oreficeria

Simulare il processo di colata per oreficeria

una relazione di Vera Benincasa

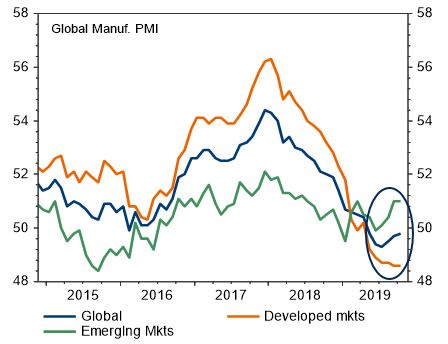

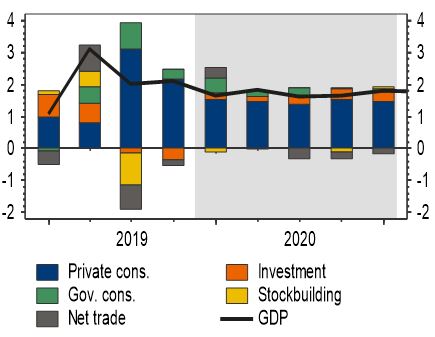

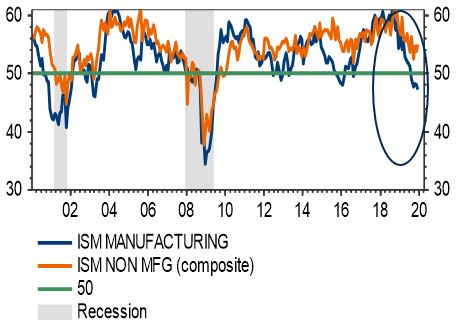

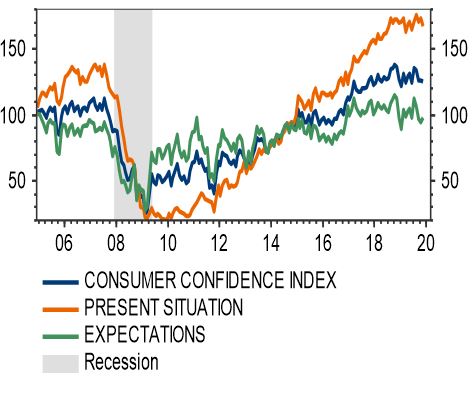

Simulare i processi è da anni obbligo in molte realtà dei più disparati settori produttivi, basti pensare al settore aeronautico dove è necessario essere certi che i componenti prodotti siano esenti da difettosità microstrutturali anche minime e dove un pezzo di scarto non può essere rilavorato.

La simulazione dei processi di colata consente di identificare le aree soggette a difetti e aiuta a progettare il sistema di colata nel modo più efficiente, consente di analizzare le cause di inefficienza e di comprendere come aumentare la produttività.

Questo sistema è utilizzato da più di vent’ anni nei processi di fonderia legati al settore automotive e aerospace, ma da qualche anno si è avvicinata anche al nostro settore.

Nel mondo orafo la microfusione a cera persa è sempre stata legata all’esperienza degli operatori oppure ad operazioni di trial and error.

Oggi, con i software di simulazione, si può ottimizzare tutto il processo a partire dal primissimo disegno del prototipo fino alla produzione in massa dei gioielli.

Il processo di microfusione è uno dei più antichi metodi per la produzione di manufatti di svariato genere.

Popoli e culture diverse hanno impiegato questo processo per la produzione di strumenti, oggetti e statue in bronzo. Un esempio famosissimo sono i bronzi di Riace, ritrovati in mare nel 1907 dopo 2500 anni dalla loro produzione nella Grecia del VI secolo a.C.

Nel corso dei secoli, il processo si sviluppato, evolvendo da semplice metodo artistici e dimostrando una eccezionale versatilità.

La microfusione, o fusione a cera persa, viene utilizzata da tantissimi anni nei settori tecnologici dell’ automotive e dell’ aerospace tuttavia tale processo, benché molto affidabile, non è esente da difetti.

Nel mondo del gioiello i difetti più diffusi e più problematici sono sicuramente:

– mancato riempimento del getto

– porosità da ritiro

Mentre per la prima tipologia di difettosità le casistiche sono limitate a produzioni specifiche (filigrane, leghe particolari, geometrie complesse, ..) la seconda è riscontrabile sul 100% dei prodotti microfusi poiché intrinsecamente legato al processo di solidificazione delle leghe metalliche.

È su quest’ultima categoria di difettosità che focalizzeremo la nostra attenzione.

Fino a pochi decenni fa, per affrontare la problematica delle porosità da ritiro era obbligatorio passare attraverso processi di “Trial and Error”.

Con pratica ed esperienza si puntava a minimizzare ed occultare il difetto.

Per arrivare ad un risultato apprezzabile era necessario investire modeste quantità di tempo e metallo.

Simulare il processo in un ambiente virtuale, consente di minimizzare questo investimento, giungendo in tempi ridotti ad un risultato migliore.

Oggi i software di simulazione sono giunti ad un alto livello di precisione consentendo di ottenere ottimi risultati termini di tempo di sviluppo del prodotto e consentendo di migliorare il processo produttivo.

L’utilizzo del software di simulazione del processo di colata nel settore orafo è relativamente recente ma in costante espansione a causa di una crescente richiesta di qualità da parte delle grandi case orafe.

I software di simulazione funzionano grazie alla conoscenza approfondita dell’intero processo, per questo motivo maggiore è il loro utilizzo, maggiori informazioni si hanno a disposizione per configurare il processo, maggiore sarà la rispondenza dei riscontri forniti dal SW alla realtà industriale.

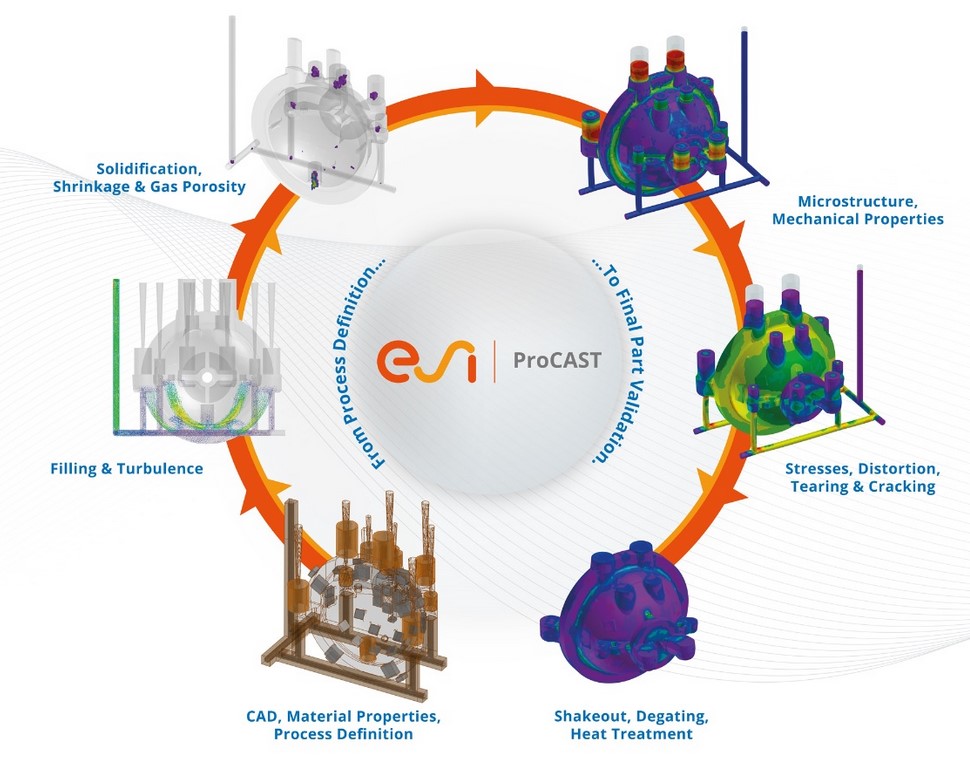

Il software utilizzato per questo studio è della casa francese ESI Group e si chiama ProCAST.

Si tratta di uno strumento avanzato e completo, sul mercato da oltre 20 anni ed ampiamente utilizzato in diversi campi industriali. Il software si basa sulla tecnologia agli elementi finiti ed è in grado di simulare un lungo elenco di processi reali. Nel caso in studio l’attenzione è focalizzata sul modulo per la simulazione del processo di colata a cera persa.

Figura 1 – processi simulabili con Procast

Per poter utilizzare al meglio il software è necessario avere delle conoscenze di metallurgia e del processo produttivo. Il tecnologo di processo può con l’ausilio del SW studiare le migliori condizioni affinché il processo di microfusione sia affidabile e robusto.

Il software consta dei seguenti ambienti:

– MESH

– CAST

– VISUAL

MESH è l’ambiente all’interno del quale il nostro oggetto, a partire dal modello CAD, viene scomposto in elementi minori (mesh) che il software usa per sapere i punti ove calcolare le equazioni di scambio termico e di solidificazione. La dimensione delle mesh è scelta dall’operatore in base a diversi fattori. Oltre all’oggetto del nostro studio, bisogna disegnare e “meshare” anche lo stampo all’interno del quale andremo a colare il metallo per poter simulare in maniera accurata il nostro processo.

CAST è l’ambiente dove inserire tutti i parametri di cui tener conto nel nostro processo: tipo di lega, tipo di stampo, temperature di processo, pressione di ingresso del metallo nello stampo, sezione di ingresso, scambio termico, fenomeni di irraggiamento, etc..

VISUAL è l’ambiente idoneo all’osservazione e alla misurazione dei risultati della simulazione e in base a ciò che si vuole analizzare e misurare si possono visualizzare grandezze fisiche differenti (range di temperature, frazione solida, vuoti, porosità, velocità di flusso, ecc..)

Con l’ausilio di Procast è molto semplice prevedere dove saranno i difetti sul particolare microfuso e quali sono le entità effettive di questi difetti.

Grazie al software possiamo sviscerare in poco tempo il difetto della porosità da ritiro.

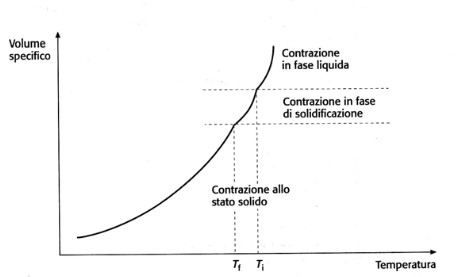

Il problema della porosità da ritiro è strettamente correlato al concetto di solidificazione. La porosità da ritiro, infatti, viene a crearsi quando il metallo passa dallo stato liquido allo stato solido: il metallo subisce una contrazione volumetrica e nella zona del ritiro di volume possono affiorare in superficie le strutture dendritiche che si accrescono in fase di solidificazione della lega.

Figura 2 – diagramma Volume in funzione della temperatura

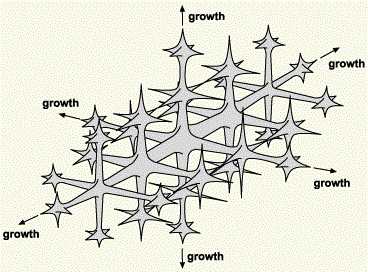

Le dendriti sono strutture ad albero che si formano durante la solidificazione delle leghe metalliche. Il metallo forma cristalli che si accrescono e solidificano nelle direzioni cristallografiche energeticamente più favorevoli. Con un raffreddamento rapido l’accrescimento delle dendriti è limitato. Mentre con un raffreddamento lento si ottengono delle dendriti di dimensioni maggiori, nei casi peggiori visibili a occhio nudo nella zona del ritiro volumetrico.

Figura 3 – Rappresentazione struttura di accrescimento dendritica in una lega

La contrazione volumetrica è intrinseca al processo di solidificazione e, quindi, la porosità da ritiro è una difettosità inevitabile nel processo di fusione.

La porosità da ritiro non può essere eliminata, ma può essere veicolata in punti strategici promuovendo la solidificazione direzionale.

Nella solidificazione di una lega metallica, l’ultimo volume a solidificare, ovvero quello che rimane “caldo” per più tempo, sarà quello che conterrà le porosità da ritiro.

Nella progettazione di un sistema di colata è fondamentale, quindi, lo studio dei fattori termodinamici che portano ad una solidificazione controllata: i canali di colata, gli alimentatori e le materozze vanno studiati e dimensionati in maniera tale da riuscire ad alimentare correttamente il pezzo da realizzare e allo stesso tempo “trattenere” il ritiro fuori dalle zone di interesse.

Per studiare la solidificazione degli oggetti microfusi è importante considerare il modulo di raffreddamento.

Il modulo di raffreddamento, o modulo termico, è dato da rapporto tra massa e superficie di un oggetto M=V/S. A parità di volume, se la superficie dell’oggetto è maggiore, il tempo di solidificazione diminuisce drasticamente. Il tempo di solidificazione è una funzione di M, e dipende anche dal tipo di materiale e dalla geometria dell’oggetto. Studiare il tempo di solidificazione è fondamentale per veicolare la direzione di solidificazione.

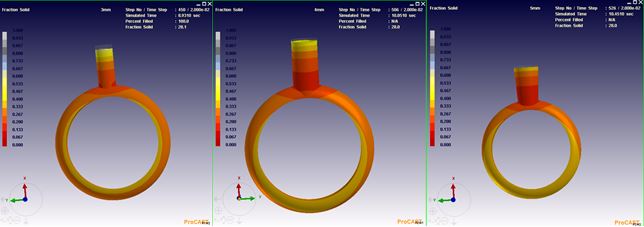

Prendiamo ad esempio un oggetto molto semplice, come può essere una fede.

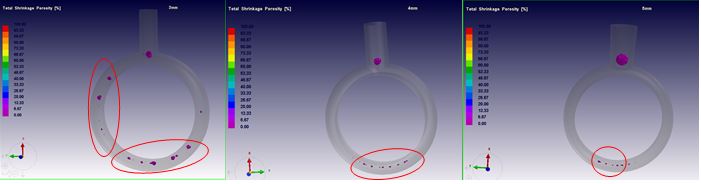

Avendo una geometria circolare e simmetrica il punto in cui andremo a mettere l’alimentatore non ha importanza. Ha importanza, però, la sezione e la geometria di quest’ultimo. Di seguito sono riportati come esempio le simulazioni della solidificazione della stessa fede ma con tre alimentatori a sezione crescente.

Figura 4 – analisi solidificazione della fede nei tre casi studio

Come si può vedere nell’ultima immagine, l’alimentatore con sezione maggiore e rastremato verso la sezione di imbocco del metallo è quello che consente il corretto riempimento del getto e la solidificazione direzionale della fede.

A riprova della correttezza della progettazione dell’alimentatore 3 possiamo vedere, sempre dalla simulazione, la riduzione di porosità (in viola) nell’ultima immagine.

Figura 5 – porosità nelle fedi con alimentatore a sezione crescente

Prendiamo ora ad esempio un’altra geometria semplice di un anello, ma stavolta con sezione variabile.

Figura 6 – anello a sezione variabile

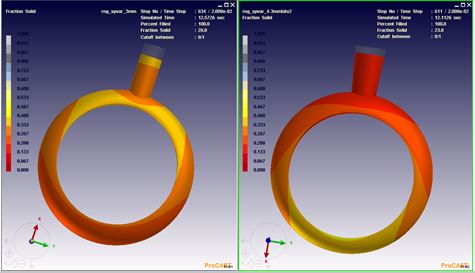

In questo caso, essendo la geometria non simmetrica, il punto in cui andremo ad alimentare l’anello è di fondamentale importanza. Di seguito vediamo nella fig 5 l’andamento della solidificazione a seconda del punto dove si è scelto di mettere l’alimentazione del getto.

Figura 7 – solidificazione dell’anello con alimentazione in punto A o in punto B

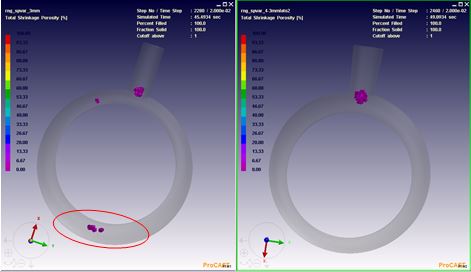

La solidificazione osservata nella figura precedente, conduce alla presenza di porosità nelle zone evidenziate nella figura 6.

Figura 8 – evidenza delle porosità da ritiro rilevate dopo simulazione anello con alimentazione in punto A o in punto B

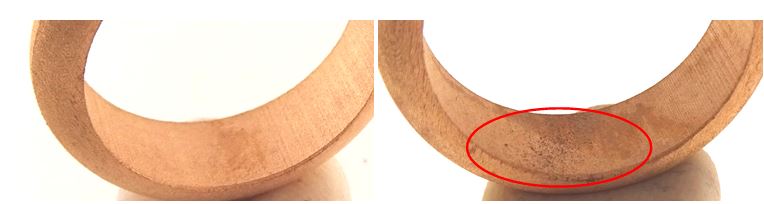

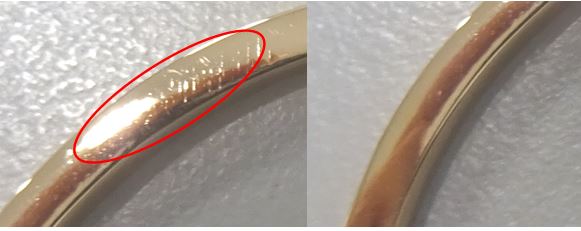

I risultati possono essere verificati osservando i componenti fusi. E’ molto importante, nell’utilizzo dei software di simulazione, tarare l’affidabilità del software con il proprio processo di fusione.

Di seguito sono riportate le immagini delle superfici dell’anello analizzato e fuso con i due diversi posizionamenti dell’alimentatore:

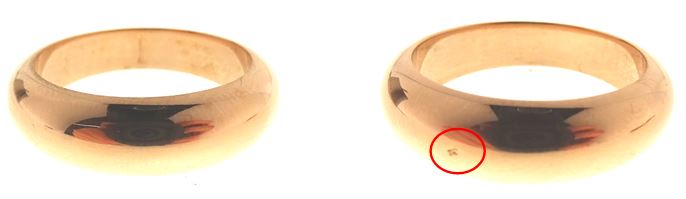

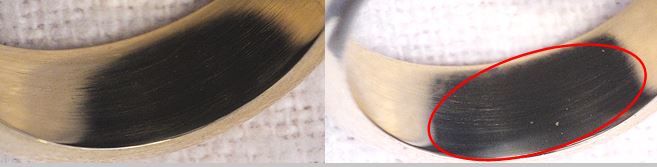

Figura 9 – porosità visibile su anello grezzo di fusione. A sx anello con alimentazione A e a dx anello con alimentazione B

Figura 10 – evidenza di un poro macroscopico sulla superficie dell’anello con alimentazione B

Figura 11 – due fedi lucidate. In evidenza sulla destra porosità da ritiro su pezzo fuso con alimentazione B

Allo stesso modo prendendo in esame un oggetto di dimensioni maggiori, possiamo vedere che le stesse regole della solidificazione direzionale sono applicabili anche in questo caso.

La figura in esame è una “C” che potrebbe essere utilizzata per realizzare la metà di un bracciale.

Figura 12 – geometria a “C” per realizzazione bracciali

Nel primo esempio prendiamo in considerazione il pezzo con la stessa tipologia di alimentazione ma fuso con parametri diversi. In particolare si può notare la variazione di risposta al variare della temperatura, sia di stampo che di fusione.

Figura 13- solidificazione – a sx Tcil:Tc1 Tfus:Tf1 ; a dx Tcil:Tc2 Tfus:Tf2 (con Tc2>Tc1 e Tf2>Tf1)

Figura 14 – porosità – a sx Tcil:Tc1 Tfus:Tf1 ; a dx Tcil:Tc2 Tfus:Tf2 (con Tc2>Tc1 e Tf2>Tf1)

Come si può notare dalle immagini, al crescere della temperatura le dimensioni delle porosità decrescono. Questo avviene perché si da più tempo al metallo per solidificare in maniera direzionale. In questo caso, tuttavia, il solo variare dei parametri di processo non riesce a risolvere il problema alla radice.

È necessario, quindi, modificare l’alimentazione. Prendiamo in esame due tipologie di alimentazioni.

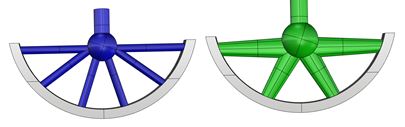

Figura 15 – alimentazione A – alimentazione B

Di seguito possiamo vedere la simulazione del processo di solidificazione in entrambi casi.

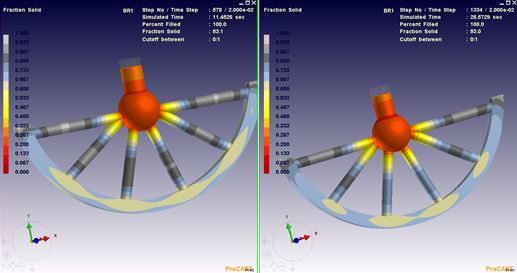

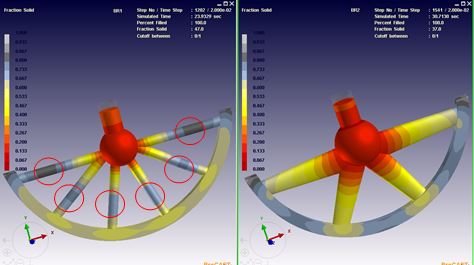

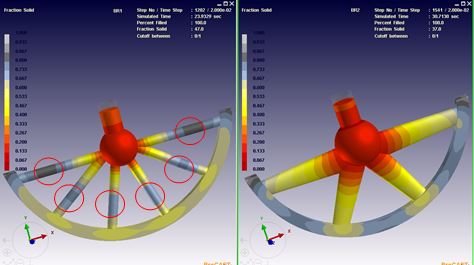

Figura 16 – solidificazione bracciale nel caso di alimentazione A (sx) o B (dx)

Analizzando la figura a sinistra si può notare che i sei raggi di alimentazione stanno solidificando prima che il bracciale sia esso stesso solidificato (come nell’esempio precedente), “chiudendo” le strade al metallo per continuare ad alimentare correttamente il pezzo. Nella figura a destra, invece, si nota come i quattro raggi vadano ad alimentare bene il pazzo consentendo una solidificazione direzionale verso il cuore del piantone.

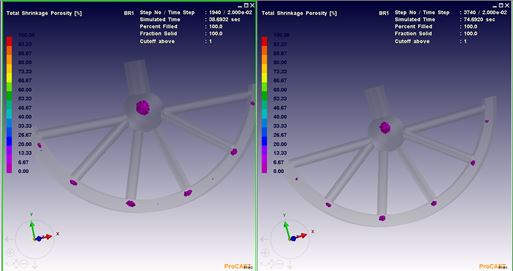

Figura 17 – analisi delle porosità nei due casi di alimentazione A o B

La riprova dell’efficienza dell’alimentazione tipo B è data dall’analisi delle porosità.

In figura 16 si può notare come nel caso B il pezzo sia esente da porosità, mentre nel caso A si riscontrino sei nuclei di porosità da ritiro esattamente dove il metallo ha raffreddato per ultimo sul pezzo.

Le evidenze di queste simulazioni sono riportate nelle immagini seguenti.

Figura 18 – bracciali grezzi di fusione: a sx alimentazione A, a dx alimentazione B

Figura 19 – particolare che mostra porosità da ritiro già dal grezzo sul bracciale con alimentazione A

Figura 19 – a sx bracciale con alimentazione A a dx alimentazione B

L’analisi di queste geometrie semplici dimostra la validità della simulazione. Il software è in grado di prevedere con precisione quali saranno le zone affette da difetti e l’entità di questi ultimi.

La simulazione del processo di microfusione è uno strumento utile al tecnologo che non elimina del tutto il processo di “Trial and Error” ma lo limita all’ambiente virtuale della simulazione abbattendo i tempi e i costi dell’industrializzazione del prodotto.

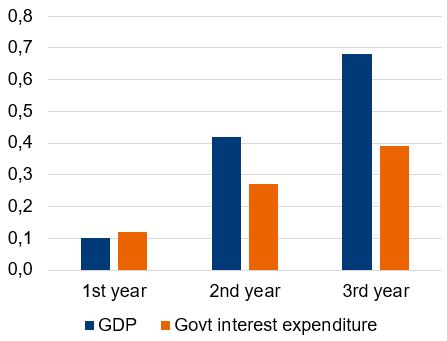

Tabella 1 – vantaggi simulazione calcolati su casi reali di studio

Lo strumento fondamentale per l’utilizzo del software di simulazione di colata è la modellazione CAD 3D.

Come si è già detto, infatti, per poter simulare il processo di colata è indispensabile partire da un modello 3D, sia del sistema di colata che vogliamo simulare sia dello stampo all’interno del quale andremo a colare il metallo.

Quanto più è accurato il modello di partenza, tanto più saranno accurati i risultati della simulazione.

La modellazione CAD offre anche il vantaggio di poter disegnare e simulare in tempi rapidi diverse tipologie di alimentazioni e di sistemi di colata.

Simulando diverse alimentazioni potremmo stabilire la più idonea al nostro particolare.

Prevedendo la simulazione di colata all’inizio del processo di progettazione, sarebbe possibile individuare da subito eventuali errori di design e intervenire modificando la geometria del modello.

Laddove non è possibile modificare il design del pezzo, si dovrà forzatamente andare ad agire su altri parametri (alimentazioni, parametri di processo, etc..)

Una volta capita l’importanza della simulazione sul singolo particolare, è possibile esplorare nuove possibilità per sistemi di colata complessi.

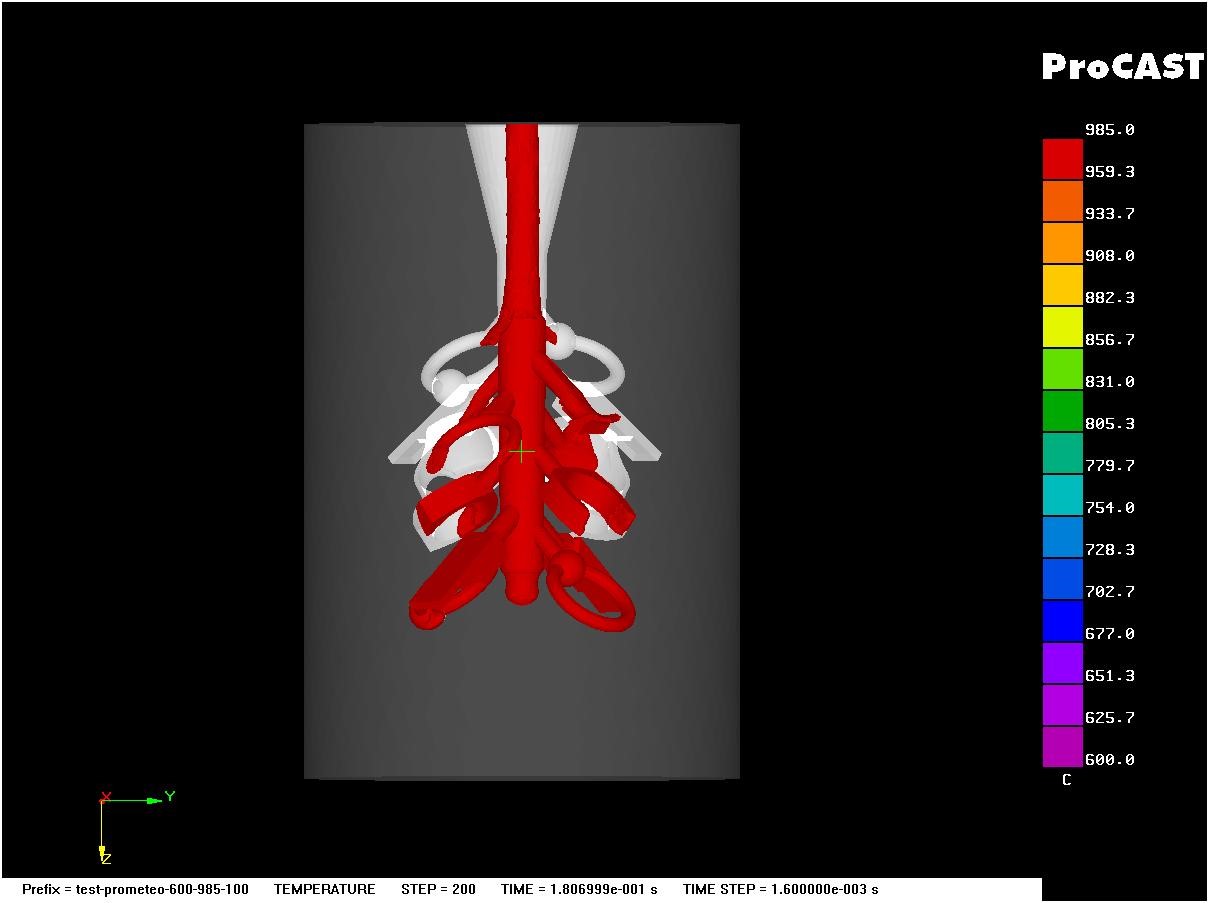

Simulare un intero albero di fusione consente, ad esempio, di analizzare il processo nel suo insieme e di ottimizzarlo.

Figura 20 -simulazione colata di un alberello

Concludendo l’introduzione di questa tecnologia nella filiera della creazione orafa è senza dubbio di aiuto alla transizione verso una produzione più performante e mette il “turbo” alle aziende che vogliono impiegare forze e mezzi per implementarla nei loro processi produttivi.

Per poter sfruttare al meglio questa tecnologia occorrono mezzi e studio, tuttavia i vantaggi risultanti dal suo utilizzo (il risparmio di tempo, mezzi e l’efficacia dei risultati ottenuti) abbattono tutte le incertezze. Nel tempo questo diventerà l’unico modo di procedere per industrializzare un manufatto orafo, così come già avviene in tutti gli altri settori di produzione.