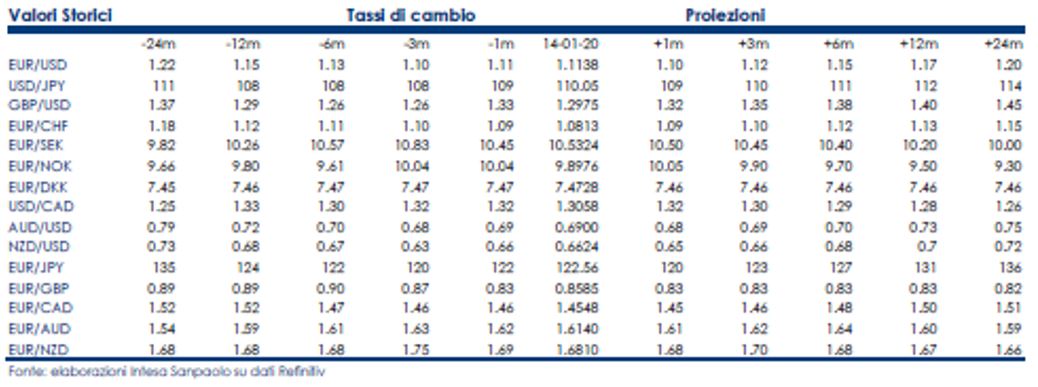

Importanza del grano cristallino e del suo controllo nella gioielleria

Importanza del grano cristallino e del suo controllo nella gioielleria

una relazione di Chris Corti

Abstract

Il controllo delle dimensioni dei grani cristallini (o cristalliti) nella produzione gioielliera è importante per diversi motivi. Da esso dipendono le proprietà meccaniche, chimiche e fisiche delle leghe, che a loro volta influenzano il processo di produzione e le prestazioni d’uso del gioiello quando sarà indossato dal cliente.

Esistono vari modi per controllare le dimensioni (e la forma) dei grani nelle leghe di metalli preziosi: attraverso la fusione, i processi di lavorazione e la ricottura, nonché con l’uso di additivi alliganti che affinano le dimensioni dei grani durante i trattamenti e la ricottura. Questo documento illustra ed esamina i metodi disponibili, descrivendone i principi, l’usabilità e l’efficacia. Verranno descritti anche alcuni dei problemi dovuti al mancato controllo dimensionale dei grani. La presentazione si concentrerà in particolar modo sulle leghe d’oro, ma senza trascurare gli altri metalli preziosi.

Introduzione

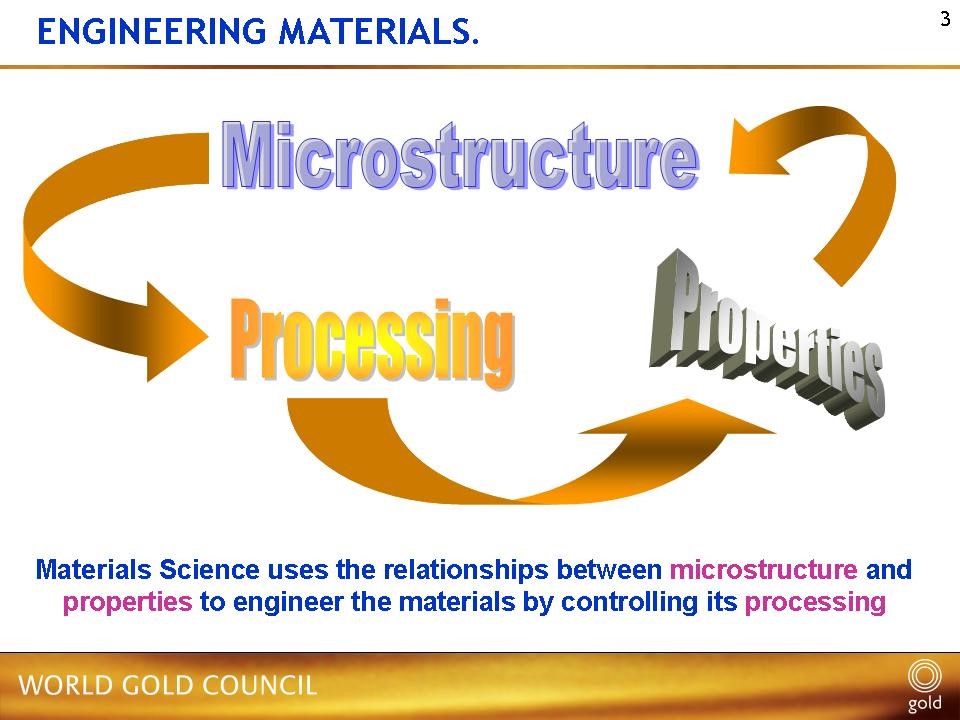

Chiunque abbia a che fare con la realizzazione di gioielli deve conoscere la natura dei metalli e delle leghe impiegati nel settore, e capire come l’alligazione e le lavorazioni dei metalli influiscano sulla microstruttura e, di conseguenza, sulle proprietà di questi materiali. Per il comparto gioielleria, tratteremo in particolare le leghe di metalli preziosi (oro, argento, platino e palladio, tutti metalli estremamente duttili), ma ciò che dirò vale in generale per la maggior parte dei metalli.

Due principali concetti da tenere a mente sono1:

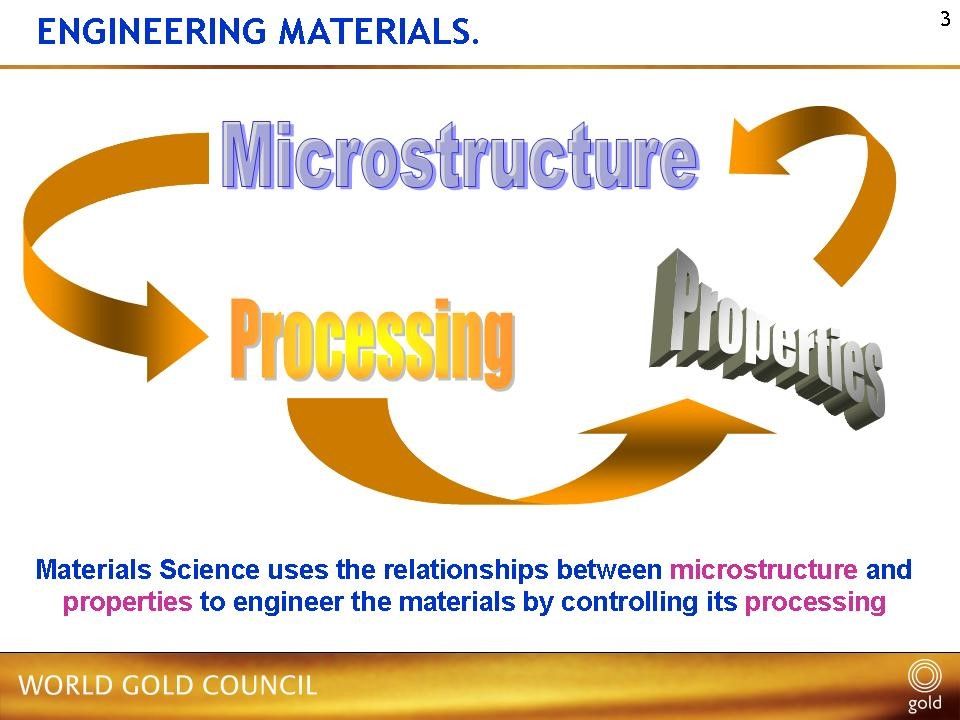

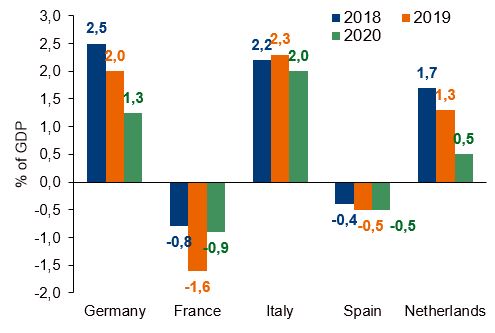

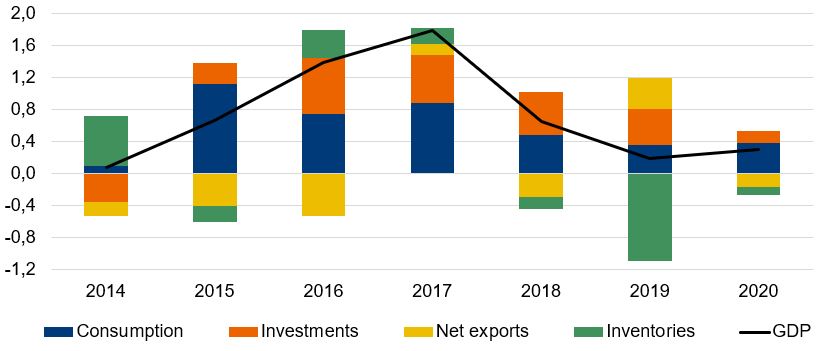

- La composizione, la microstruttura e i procedimenti di lavorazione delle leghe sono interdipendenti (Figura 1) e, insieme, determinano le proprietà di una lega, siano esse chimiche (per esempio la corrosione e la resistenza all’annerimento), fisiche (densità e colore) o meccaniche (resistenza, malleabilità, durezza). Queste, a loro volta, influenzano la producibilità e le prestazioni d’uso.

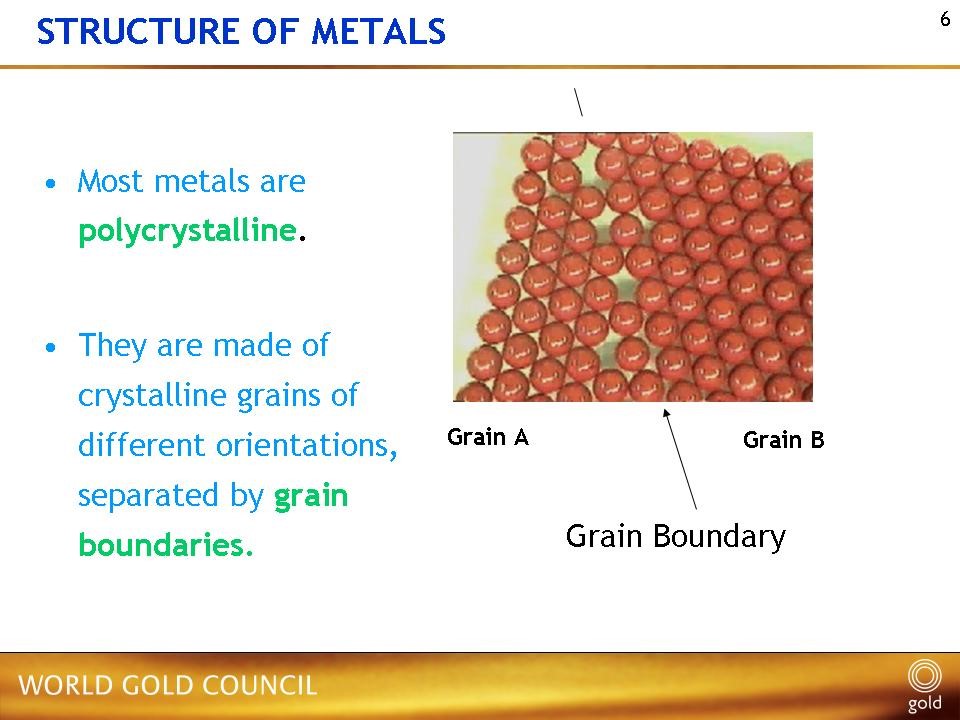

- La maggior parte di metalli e leghe è composta da cristalliti, o grani cristallini, come li chiamiamo noi metallurgisti; pertanto, quasi tutte le leghe sono policristalline. Esistono rare eccezioni di monocristalli, come le leghe impiegate nella fabbricazione di turbine per motori d’aereo, oppure i metalli amorfi (detti anche vetrosi).

In questa presentazione, voglio concentrarmi sulle macro- e microstrutture delle leghe, in particolare sulle dimensioni e la forma dei grani. Come possiamo modificarle nei processi di fusione e alligazione, nelle lavorazioni meccaniche e nella ricottura? Perché sono importanti?

Figura 1 – Rappresentazione schematica dell’interrelazione fra composizione, microstruttura e procedimenti di lavorazione delle leghe, che ne determina le proprietà

Importanza delle dimensioni dei grani cristallini in gioielleria

Come ben sanno i gioiellieri presenti a questo Jewellery Technology Forum, i metallurgisti sono attenti alle dimensioni dei cristalliti, o grani cristallini, nelle loro leghe. Parliamo di “grani grossi” e “grani fini” e, in generale, diciamo di privilegiare questi ultimi per la produzione dei gioielli. I termini “grossi” e “fini” sono naturalmente relativi. Ai fini pratici, diciamo che “grosso” identifica i grani con dimensioni nell’ordine dei millimetri e “fine” i grani con dimensioni nell’ordine di decimi o centesimi di millimetro (1-100 micron). Le dimensioni dei grani possono essere misurate anche con valori numerici ASTM. Si tratta di un metodo comparativo per misurare le dimensioni dei grani. Più alto è il numero, più piccole sono le dimensioni dei grani.

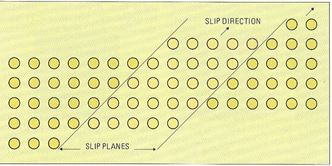

Perché il controllo delle dimensioni dei grani (e della loro forma) è così importante? La risposta sta nella relazione tra i grani cristallini (cristalliti) e il “bordo di grano” – ovvero la linea di confine tra due grani adiacenti – e l’impatto che questi elementi hanno sui processi di deformazione meccanica. I bordi di grano sono le interfacce dove gli atomi del reticolo cristallino, appartenenti a grani adiacenti, non combaciano in modo omogeneo e creano una sorta di “imperfezione cristallina”, come illustrato nella Figura 2. Queste regioni, oltre ad accumulare impurità, sono più soggette a infragilimento. A temperatura ambiente o a temperature inferiori, il processo di deformazione del materiale sottoposto a un carico è governato essenzialmente dal meccanismo di propagazione delle dislocazioni (le dislocazioni sono difetti lineari della struttura cristallina, responsabili della deformazione lungo i piani di scorrimento). Senza entrare troppo nei dettagli, il risultato è che le leghe con grani più fini sono più resistenti di quelle a grani grossi; e questa caratteristica è espressa dalla legge di Hall-Petch, secondo cui la resistenza allo snervamento σs è inversamente proporzionale alla radice quadrata delle dimensioni del grano:

σs = m/d2

dove d è la dimensione media dei grani e m è una costante. La resistenza allo snervamento di un materiale (detta anche limite elastico o carico di snervamento, in inglese proof stress) è la sollecitazione richiesta per avviare una deformazione plastica ed è inferiore al carico di rottura UTS (Ultimate Tensile Strength).

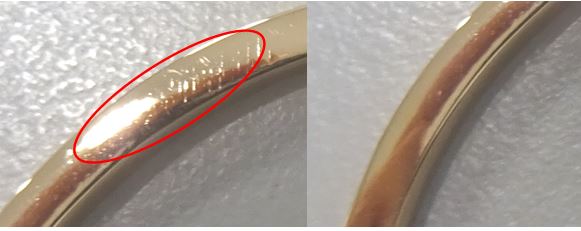

I gioielli, quindi, sono più duri e resistenti se hanno un grano fine e, al tempo stesso, sono anche più duttili e meno soggetti a incrinature, infragilimento causato da impurità e spellamento superficiale dopo una deformazione. Poiché di norma i gioielli sono esposti a tensioni (carichi) relativamente semplici a temperature ambiente, sia in fase di produzione che durante l’uso, è preferibile scegliere materiali a grano fine. Questa regola di massima vale anche per i componenti ingegneristici non preziosi, come le lamiere metalliche per le carrozzerie delle auto e gli elettrodomestici.

Figura 2 – Rappresentazione schematica di un bordo di grano, dove è evidente l’irregolarità della struttura cristallina lungo la linea di interfaccia

Esistono però dei casi in cui i componenti ingegneristici sono soggetti a tensioni anche molto complesse, per lunghi periodi di tempo e ad alte temperature; per esempio le turbine e i dischi nei motori aeronautici e i tubi delle caldaie nelle centrali elettriche. A temperature così elevate, i principali fenomeni di deformazione sono lo scorrimento viscoso (creep) e la fatica. Lo scorrimento viscoso è la lenta deformazione di un materiale sottoposto a uno sforzo di entità non elevata ma costante; la fatica è la progressiva degradazione e rottura di un materiale sottoposto a carichi variabili nel tempo. Le sigillature in piombo nel tetto in tegole di una chiesa sono un esempio di metallo esposto ad alte temperature, che progressivamente si deforma sotto il suo peso. In queste condizioni, i bordi di grano si indeboliscono e possono scorrere l’uno sull’altro; ecco perché in questi casi è meglio avere dei grani più grossi, in modo da ridurre l’area dei bordi. Nelle applicazioni più gravose, come le palette rotanti delle turbine a gas, si preferisce eliminare del tutto i bordi di grano, utilizzando invece leghe solidificate direzionalmente e leghe monocristalline con un’ottima resistenza alla fatica e allo scorrimento viscoso. Una peculiarità di alcune leghe con grani molto fini e stabili è la cosiddetta “superplasticità”, ossia la capacità di deformarsi in modo molto esteso e progressivo, in particolari condizioni di temperatura, se sottoposte a tensioni di bassa entità – un po’ come la fonduta di formaggio svizzera! Diversi componenti in titanio per l’aeronautica, con forme complesse, vengono prodotti con questa tecnica, come per esempio le grandi palette dei motori Rolls Royce per gli aerei. È interessante notare come l’argento sterling a grano fine, in particolari condizioni2, possa subire una deformazione superplastica. Suppongo quindi che anche altre leghe di metalli preziosi abbiano la stessa capacità; ma finora questo aspetto non è stato sviluppato né sfruttato commercialmente nel nostro settore.

Esame della microstruttura: metallografia

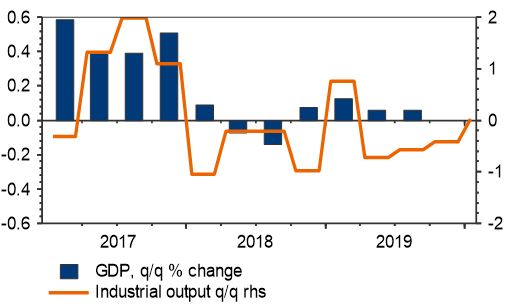

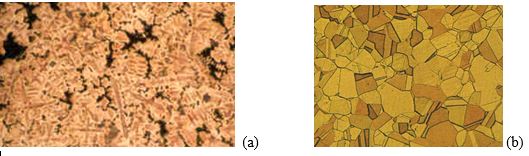

Come molti di voi sapranno, siamo in grado di esaminare la microstruttura e misurare le dimensioni dei grani dei metalli utilizzati in gioielleria. Questo normalmente viene fatto con un microscopio ottico. L’esame delle dimensioni dei grani e della microstruttura dei materiali metallici è materia di studio della “metallografia”. La Figura 3 mostra la microstruttura di una lega d’oro in condizioni “as cast” e dopo lavorazione a freddo e ricristallizzazione. L’aspetto dei due campioni è molto diverso; spiegheremo più avanti perché.

Figura 3 – Microstruttura di una lega d’oro (a) in condizioni “as cast” e (b) dopo lavorazione e ricottura

Normalmente, se vogliamo esaminare la macrostruttura o le microstrutture di una lega, dobbiamo prendere una superficie piana e levigata, dato che i microscopi ottici hanno una profondità di fuoco limitata. Per osservare elementi come i bordi di grano e le seconde fasi, spesso è necessario erodere la superficie con un liquido corrosivo, tipo un acido. Poiché i bordi di grano sono meno perfetti dei cristalli, intaccando la superficie si rivelano facilmente. Dato che i cristalli sono orientati in diverse direzioni rispetto al piano della superficie, anche loro vengono erosi in progressione successiva e quindi, rivelandosi, creano dei contrasti o appaiono di colore diverso all’occhio umano. Se è presente più di una fase, anche queste fasi si rivelano in modo diverso con l’erosione e di solito appaiono di colori diversi oppure alcune sono più scure di altre.

Se occorre un maggiore ingrandimento rispetto a ciò che possiamo ottenere con un microscopio ottico, oppure se vogliamo osservare una superficie irregolare come per esempio una frattura, utilizziamo un microscopio elettronico a scansione (SEM). In questo caso poco importa se la superficie non è liscia e piatta come nella microscopia ottica; anzi, possiamo osservare le diverse fasi attraverso un contrasto che rappresenta le differenze nel numero atomico, senza bisogno di intaccare la superficie con un acido (vedi per esempio la Figura 22 nel riferimento bibliografico 3)3,4. Gli elementi più pesanti risultano più bianchi al microscopio elettronico, mentre quelli più leggeri sono più scuri: questo crea dei contrasti che variano in base alla composizione delle fasi delle leghe.

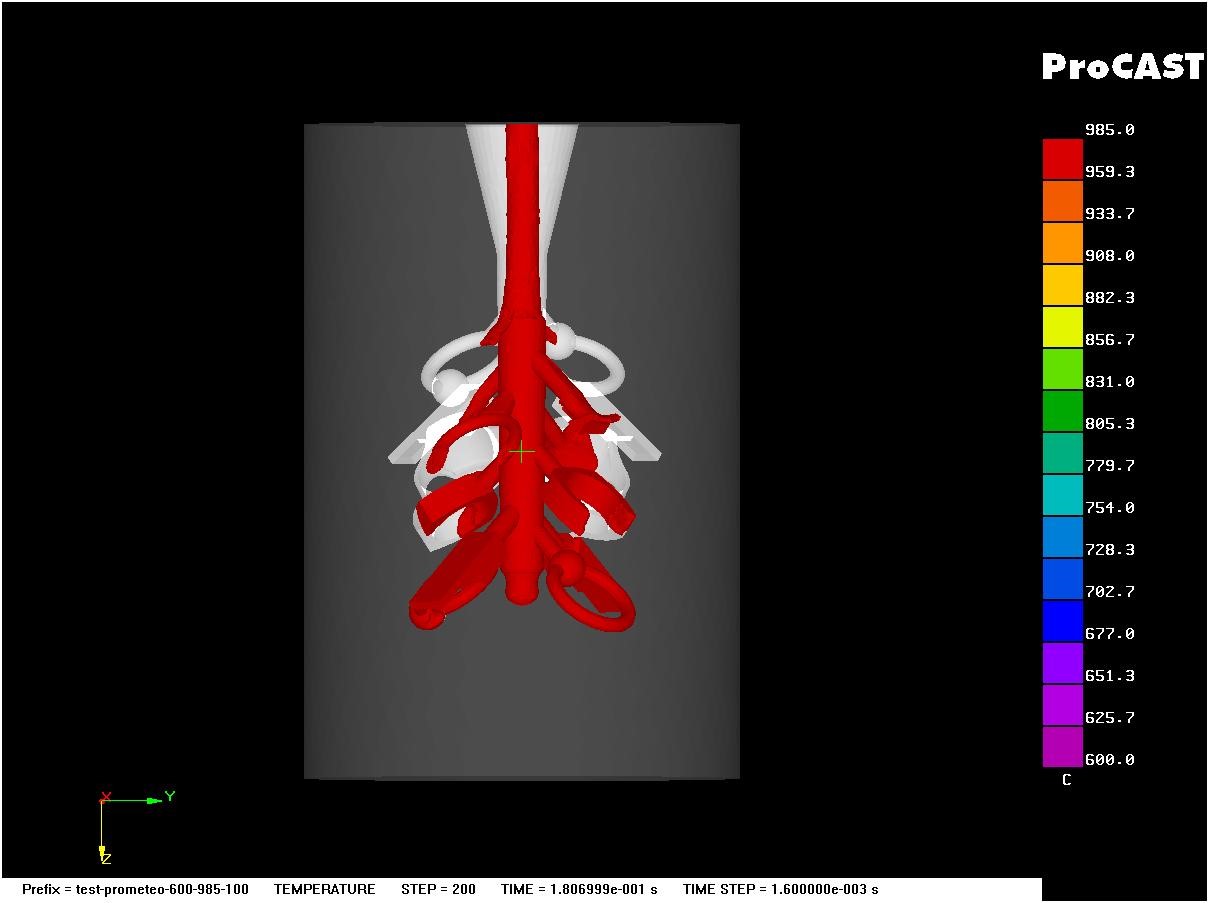

Fusione e colata

Attraverso i processi di fusione e colata si possono produrre leghe della composizione desiderata e con forme specifiche. Può trattarsi di forme ben precise, come nella fusione a cera persa, oppure di semilavorati, come nella colata in pani, che verranno ulteriormente lavorati per modificarne la forma, la struttura e le proprietà. La colata prevede la fusione e poi la solidificazione del metallo fuso. Le successive lavorazioni meccaniche dei pani (o lingotti) ci permettono di rompere le strutture grossolane non uniformi per ottenere strutture più raffinate e quindi più adatte al tipo di produzione che ricerchiamo e alla destinazione d’uso, migliorando fra l’altro anche le proprietà dei materiali.

La struttura delle leghe pressofuse dipende dalla velocità a cui il metallo viene fatto raffreddare e solidificare – la quale, a sua volta, dipende dalle dimensioni dello stampo e dalla conducibilità termica del materiale pressofuso. Per questo, la struttura dei grandi pani è diversa da quella delle piccole fusioni a cera persa. Tra poco vedremo come le condizioni di colata influiscono sui materiali.

Effetti della solidificazione su dimensioni dei grani e forma

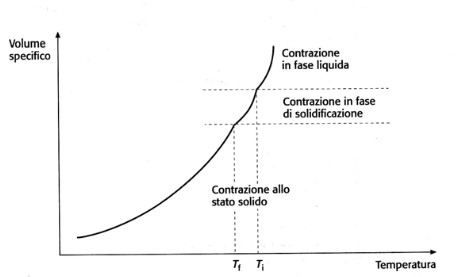

Come noto5,6, i metalli puri solidificano a una temperatura fissa: per esempio l’oro solidifica a 1064°C e l’argento a 962°C. La maggior parte delle leghe*, invece, solidifica in un intervallo di temperature: la temperatura del liquidus è la temperatura al di sopra della quale la lega è completamente fusa e al di sotto della quale inizia la solidificazione; il solidus è la temperatura alla quale la solidificazione è completa e quindi, al di sotto di questo valore, la lega è completamente solida. Nei punti intermedi tra liquidus e solidus, la lega ha delle parti liquide e delle parti solide e si trova quindi in uno stato “pastoso”. Le caratteristiche di solidificazione e la struttura che ne deriva sono influenzate dal divario di temperatura tra liquidus e solidus e dalla distribuzione delle fasi.

[*Ci sono alcune eccezioni, come le leghe eutettiche che solidificano a una temperatura fissa come i metalli puri.]

Per capire il processo di solidificazione, è utile conoscere la struttura atomica e il modo in cui gli atomi si uniscono per formare il materiale solido. Nello stato liquido, gli atomi si muovono in uno schema dinamico e non strutturato. Alcuni atomi si uniscono per breve tempo, formando un piccolo agglomerato, ma poi subito si separano.

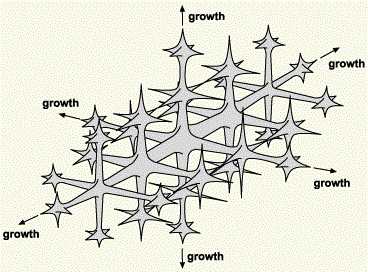

Quando raffreddiamo un liquido (nel nostro caso un metallo fuso), i piccoli agglomerati di atomi si uniscono e restano coesi, formando un nucleo. La formazione di nuclei tende a verificarsi in siti precisi, per esempio in vicinanza delle pareti dello stampo e intorno a particelle di impurità/inclusioni; ma può avvenire anche in punti casuali della massa liquida. A mano a mano che la temperatura scende, sempre più atomi si aggiungono ai piccoli agglomerati stabili che formano i nuclei, unendosi in modo strutturato e dando così vita al reticolo cristallino del metallo o della lega. Nel caso dei metalli preziosi, si forma il sistema cubico faccia-centrato che è stato già trattato in un’altra presentazione1. A questo punto abbiamo gli embrioni di cristalli (cristalliti) che costituiscono la nostra lega. Una rapida velocità di raffreddamento durante la solidificazione dà luogo alla formazione di un maggior numero di nuclei; di conseguenza – poiché ogni nucleo si evolve in un cristallite o grano – avremo una struttura a grano fine. Se la velocità di raffreddamento è più lenta, si formeranno meno nuclei e avremo una struttura più grossolana. Proprio perché la nucleazione avviene intorno a particelle/inclusioni, spesso si aggiungono degli affinatori di grano insolubili, come l’iridio e il rutenio nelle leghe d’oro, per favorire la formazione di nuclei stabili.

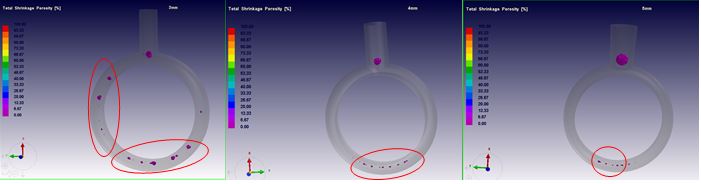

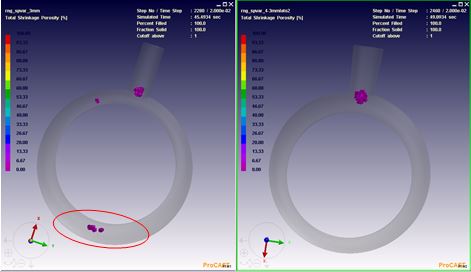

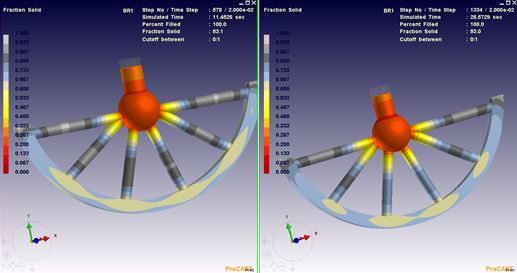

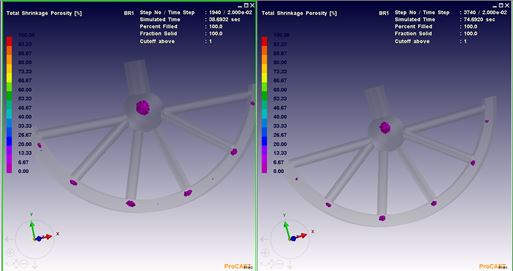

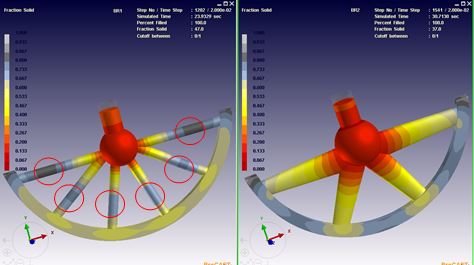

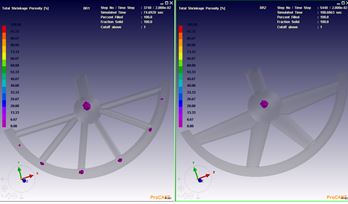

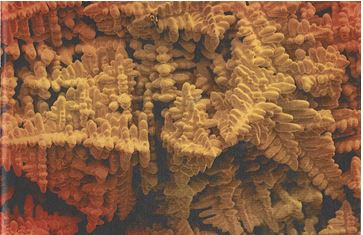

I nuclei crescono con l’aggiunta di nuovi atomi dal materiale liquido, che si uniscono secondo le direzioni preferenziali del cristallo, estendendosi dalle facce dei cubi in progressive ramificazioni. Il risultato è una struttura arborescente chiamata “dendrite”. Tutti i nuclei si sviluppano in dendriti, ognuna delle quali ha un orientamento che dipende dall’orientamento del nucleo originario. Ogni dendrite continua a crescere finché non collide con una dendrite adiacente. La linea di contatto tra le due forma un bordo, che chiamiamo “bordo di grano”, ovvero l’interfaccia tra due grani cristallini o cristalliti. Qui, gli atomi di ciascun reticolo non si innestano in modo ordinato e uniforme, ma creano una sottile regione di imperfezione cristallina, di cui abbiamo già parlato in precedenza. La Figura 4 mostra alcune dendriti in una lega di platino7. Si vedono chiaramente diverse dendriti, ognuna delle quali punta verso una direzione diversa. Vediamo spesso queste dendriti nelle cavità di ritiro delle fusioni a cera persa. Se viene alimentato altro metallo liquido, gli spazi tra le dendriti via via si chiudono fino a ottenere il metallo solido. Se non si aggiunge una quantità sufficiente di metallo liquido, resteranno delle cavità di ritiro e quindi delle porosità.

Figura 4 – Immagine SEM di dendriti in una lega Pt-Ru, osservate in una cavità di ritiro (tratta dal rif. 7, vedi Nota bibliografica)

Se esaminiamo una sezione di metallo pressofuso dopo averne trattato la superficie con un corrosivo, come quella nella Figura 3, vediamo chiaramente la struttura dendritica. Notiamo anche che il centro delle dendriti viene intaccato in modo diverso dalle zone esterne; questo è dovuto al fenomeno della segregazione chimica, ovvero il metallo che solidifica prima ha una composizione chimica diversa da quello che solidifica dopo. È il cosiddetto “coring”. Perché questo accada si deduce dalla rappresentazione schematica delle fasi6.

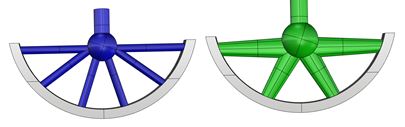

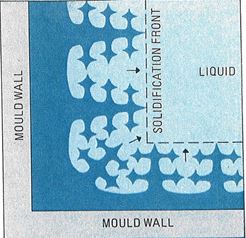

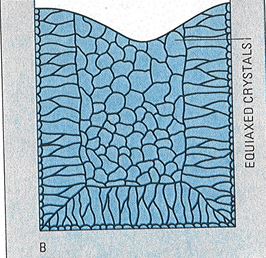

Quando versiamo del metallo fuso in uno stampo, la solidificazione inizia vicino alle pareti dello stampo, dove la temperatura è più bassa, procedendo poi verso l’interno. Se si utilizza uno stampo metallico freddo (per esempio in ferro), come si fa di solito per le colate in pani nelle lingottiere, la velocità di raffreddamento è rapida. Dapprima si forma un sottile strato a grano fine (chill layer) a causa dell’alta velocità di nucleazione, poi iniziano a formarsi dei grani più lunghi e sottili, chiamati “grani colonnari”, dall’esterno verso l’interno – dal chill layer verso il centro del lingotto (Figura 5).

Figura 5 – La solidificazione inizia dalle pareti dello stampo, più fredde, e procede verso l’interno

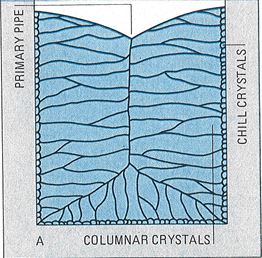

Figura 6 – Struttura dei grani di un metallo colato in una lingottiera a temperatura relativamente alta

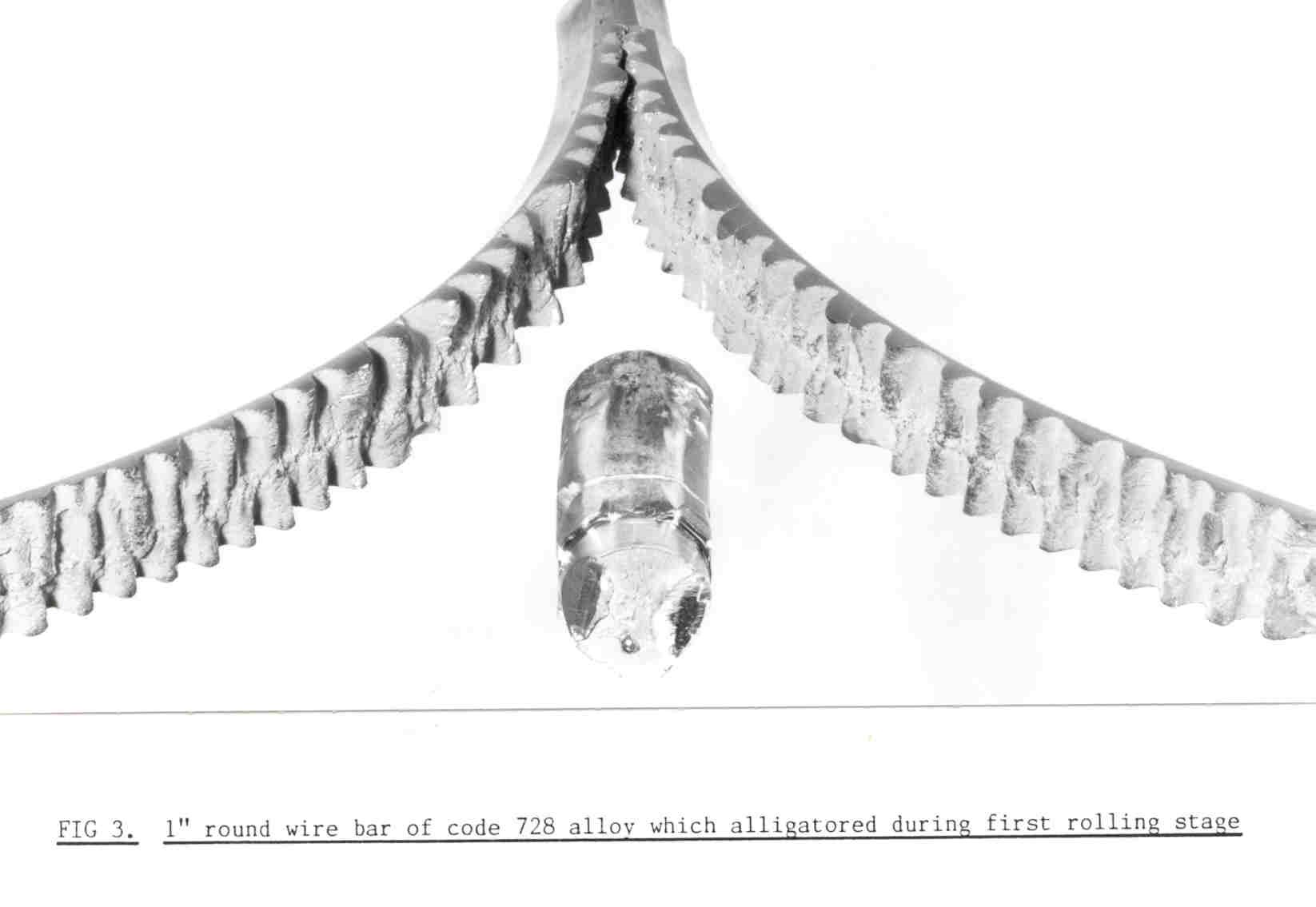

Se la temperatura della colata metallica è relativamente alta, la zona colonnare, formata da grani allungati, si estende fino al centro del lingotto (Figura 6). Non è una struttura auspicabile se il lingotto dovrà essere poi laminato, poiché potrebbe fratturarsi nel mezzo (fenomeno del cosiddetto alligatoring, Figura 7), la zona dove fra l’altro tendono a concentrarsi le impurità, poiché è l’ultima porzione del metallo a solidificarsi.

Figura 7 – Frattura a cerniera (alligatoring) di un pane in lega d’oro durante la laminazione

Viceversa, se la temperatura della colata metallica è bassa, la nucleazione avviene con una distribuzione più uniforme nella restante massa liquida, prima che i grani colonnari raggiungano il centro, e si ha una struttura più equiassica nella regione centrale (Figura 8).

Figura 8 – Struttura dei grani di un metallo colato in una lingottiera a temperatura relativamente bassa

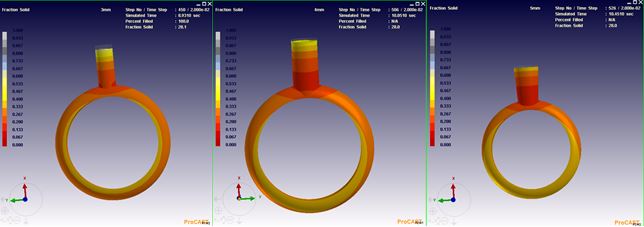

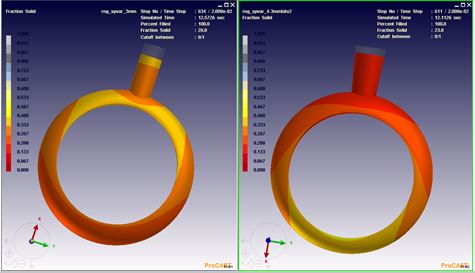

Quando si utilizza uno stampo ceramico (gesso), come nelle fusioni a cera persa, la velocità di raffreddamento è nettamente più lenta e si formano grani equiassici in tutta la colata. Questa microstruttura è migliore. La temperatura della fusione e dello stampo hanno quindi un ruolo importante nel determinare le dimensioni dei grani in condizioni “as cast”. Più alta è la temperatura, più grossolane saranno le dimensioni dei grani.

Affinare le microstrutture delle pressofusioni ottimizzando le dimensioni dei grani

Come si è visto, non sempre le microstrutture dei metalli pressofusi sono ottimali per la produzione e le applicazioni previste. La segregazione chimica (coring) e le strutture grossolane possono compromettere le proprietà meccaniche e la resistenza alla corrosione. Si interviene quindi sui semilavorati in pani, con due obiettivi: (a) dare al metallo la forma desiderata (lamina, filo, ecc.) e (b) affinare la struttura. Questo può voler dire rompere i grani più grossi, ridurre la segregazione e affinare le seconde fasi più grossolane per ottenere strutture con distribuzione più uniforme e grani più piccoli.

Gran parte di questi risultati si ottiene attraverso la lavorazione a caldo del materiale: tramite forgiatura e laminazione, estrusione e/o trafilatura, o con combinazioni di più metodi. In questo modo si affina la struttura e il metallo, addolcito dalla ricottura, è più morbido e duttile. Nelle lavorazioni a caldo, il metallo, deformandosi, raggiunge temperature sufficientemente alte perché avvenga una ricristalizzazione (ricottura) durante la deformazione.

Se vogliamo aumentare la durezza e la resistenza, impartendo una forma più accurata e una migliore qualità superficiale, allora dobbiamo lavorare a freddo il materiale, di solito a temperatura ambiente. In questo caso la temperatura è insufficiente per innescare la ricottura.

Se lavoriamo troppo un metallo, si possono aprire cricche e fratture; quindi dobbiamo di tanto in tanto ricuocere il metallo lavorato per ripristinare quelle condizioni di morbidezza e duttilità che consentono un’ulteriore lavorazione. La ricottura comporta la ricristalizzazione del materiale, in cui i grani deformati si ricostituiscono e formano nuovi grani non deformati attraverso un processo di nucleazione e crescita analogo a quello della solidificazione.

Lavorazioni a freddo e ricottura: effetti su microstruttura e dimensioni dei grani

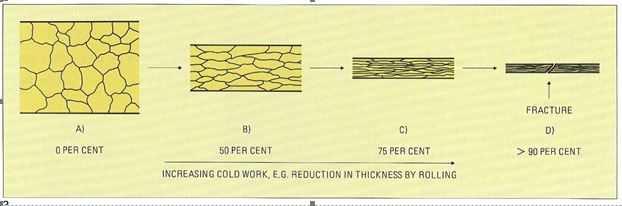

Con la lavorazione a freddo, la forma dei metalli cambia e cambia anche la microstruttura del materiale, perché i grani devono subire una deformazione per adeguarsi alla nuova forma. La Figura 9 rappresenta schematicamente una riduzione dello spessore per effetto della laminazione. Per ottenere questo risultato, i piani di atomi in ciascun grano (cristallite) devono scorrere l’uno sull’altro, come illustrato nella Figura 10, sfruttando i difetti cristallini rappresentati dalle cosiddette “dislocazioni”. Lo scorrimento avviene su più piani, in maniera complessa.

Figura 9 – Effetto della lavorazione a freddo sulla microstruttura delle leghe monofasiche

Figura 10 – Rappresentazione schematica dello scorrimento in un reticolo cristallino

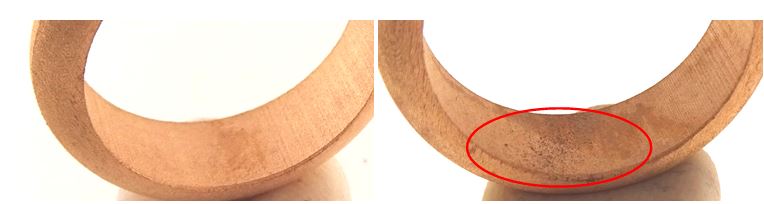

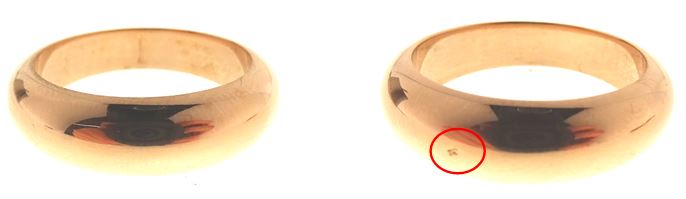

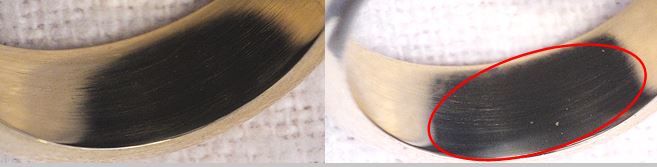

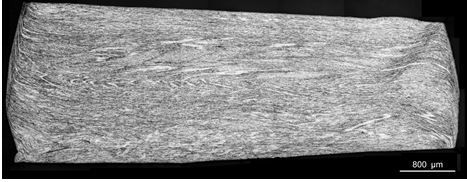

Vediamo questa deformazione anche nella macrostruttura generale: la Figura 11 mostra la sezione di un anello durante la lavorazione di upsetting che lo trasformerà in una fede nuziale; l’eterogeneità della deformazione è evidente nel suo aspetto fibroso. La maggioranza dei processi di lavorazione a freddo dà luogo a deformazioni disomogenee visibili in sezione. Nella laminatura e nell’estrusione, per esempio, la deformazione avviene principalmente in superficie, specie se con ogni passata la riduzione impressa è minima. Una deformazione disomogenea può provocare rotture che partono dalla superficie, come ha ben spiegato Battaini8. Le deformazioni non uniformi possono avere ripercussioni anche sulla struttura dei grani nella successiva ricottura, quando avviene il processo di ricristallizzazione. Con la ricristallizzazione, i vecchi grani deformati sono sostituiti da nuovi grani non deformati. Durante la ricristallizzazione, la struttura fibrosa lavorata a freddo viene sostituita da nuovi grani, come si vede nella Figura 12.

Figura 11 – Macrostruttura di un anello in oro bianco nichelato dopo una parziale deformazione di upsetting per la realizzazione di una fede nuziale (tratta dal rif. 8, vedi Nota bibliografica)

Figura 12 – Grani ricristallizzati che sostituiscono la struttura fibrosa del metallo lavorato a freddo nella Figura 11 (tratta dal rif. 8, vedi Nota bibliografica)

Le dimensioni dei grani risultanti dopo la ricottura dipendono dall’entità della lavorazione a freddo, dalla temperatura di ricottura e dal tempo. Più il metallo viene lavorato a freddo, più fine sarà la struttura dei grani ricristallizzati. Se la lavorazione a freddo prima della ricottura è troppo breve, i grani restano ancora grossi, il che non è auspicabile (esiste una “soglia critica” minima di lavorazione a freddo necessaria per dare luogo alla ricristallizzazione, tipicamente una riduzione del 12-15%). Per questo si raccomanda di effettuare la ricottura solo dopo una buona lavorazione a freddo, per esempio una riduzione di spessore del 60%. Anche la temperatura e il tempo di ricottura giocano un ruolo determinante. La Figura 13 riporta una matrice di temperatura e tempo di ricottura per un oro a 18 carati giallo pallido 2N (laminato a freddo per ridurre del 70% il suo spessore), con l’effetto delle due variabili sulle dimensioni dei grani dopo la ricottura (9). La Figura 14 mostra la variazione delle dimensioni dei grani in seguito a ricottura, dovuta a una deformazione disomogenea, nella sezione di un filo a “C” in oro bianco nichelato a 18 carati. L’interno della flangia ha grani più fini mentre le regioni periferiche hanno grani più grossi, a causa della deformazione non uniforme durante la laminazione8. Questo può essere importante in alcune situazioni e meno importante in altre. Lavorando ulteriormente il metallo, per esempio, si potrebbero avere spellamenti e fratture nelle regioni superficiali a grani grossi, come detto in precedenza.

Figura 13 – Effetto della temperatura (asse orizzontale) e del tempo (asse verticale) sulle dimensioni dei grani ricristallizzati di un oro a 18 carati giallo pallido 2N (tratta dal rif. 9, vedi Nota bibliografica)

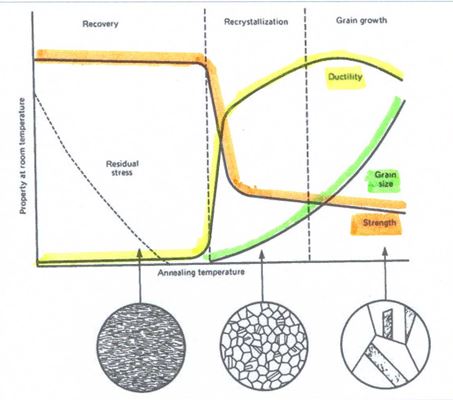

La Figura 15 illustra schematicamente l’effetto della temperatura di ricottura su durezza/resistenza, duttilità e dimensioni dei grani ricristallizzati. È importante notare che, se la temperatura di ricottura è troppo elevata, si ha una crescita dei grani e al termine del processo si potrebbero avere grani troppo grossi, che compromettono le caratteristiche del materiale e possono causare spellamenti e cricche in caso di ulteriori lavorazioni, come già osservato. Questo può comportare problemi per gli artigiani che lavorano con la torcia a gas, poiché c’è un minor controllo della temperatura durante la ricottura e in genere si tende a surriscaldare il pezzo. Gli ori colorati a 14 carati sono particolarmente soggetti a un’eccessiva crescita dei grani durante la ricottura, come sottolinea Grimwade10.

Figura 14 – Variazione delle dimensioni dei grani in una sezione di filo a “C” in oro bianco nichelato a 18 carati, laminato a freddo e ricotto (tratta dal rif. 8, vedi Nota bibliografica)

Figura 15 – Rappresentazione schematica del comportamento di leghe lavorate a freddo e ricotte, in funzione della temperatura di ricottura. Si noti la regione di crescita dei grani a elevate temperature di ricottura

Leghe bifasiche: se la lega è composta da due (o più) fasi, i processi di lavorazione e ricottura hanno un impatto sulle dimensioni dei grani. La lavorazione delle leghe determina un aumento della dislocazione (difetti cristallini) nella matrice, dovuto alla presenza di una seconda fase più dura; questo porta, a sua volta, a una riduzione delle dimensioni dei grani dopo la ricristallizzazione in seguito a ricottura. Un esempio di lega bifasica è l’argento sterling.

Se la seconda fase ha una struttura molto fine, cioè grani di piccolo diametro uniformemente distribuiti (come nelle leghe indurite per invecchiamento e nelle microleghe), la seconda fase può inibire la ricristallizzazione, poiché le particelle fini della seconda fase “bloccano” i bordi di grano rendendo necessario un aumento della temperatura di ricottura. In queste leghe può formarsi una struttura a grani più grossi o irregolari.

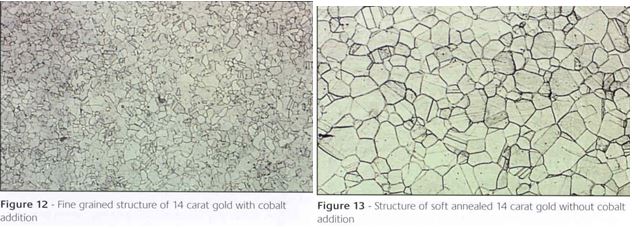

Affinatori di grano per compattare la lega aumentando i punti di nucleazione

Per ottenere un grano più fine nelle leghe d’oro, spesso si aggiungono minime quantità di “affinatori di grano” in polvere fine (normalmente lo 0,1% o percentuali inferiori). Si tratta per esempio di iridio, rutenio e cobalto. L’iridio e il rutenio sono efficaci nella fusione, dove favoriscono la nucleazione dei cristalli durante la solidificazione; il cobalto è utile nella ricottura dei materiali lavorati a freddo, poiché favorisce la nucleazione dei grani durante la ricristallizzazione. Iridio e rutenio sono insolubili negli ori fusi e fungono quindi da siti di nucleazione. La Figura 16 mostra la struttura a grano fine di un oro a 18 carati addizionato di iridio, dopo la ricottura, in confronto a uno senza iridio. Se la quantità di affinatore è eccessiva o non è ben dispersa, si possono formare coalescenze di puntini duri a livello superficiale, che danno luogo al difetto noto come “effetto cometa” in fase di lucidatura11. Va ricordato che gli affinatori di grano non sono efficaci nelle leghe d’oro contenenti silicio.

Figura 16 – Effetto dell’iridio come affinatore di grano in un oro a 18 carati. A sinistra: con Ir; a destra: senza Ir (tratta dal rif. 12, vedi Nota bibliografica)

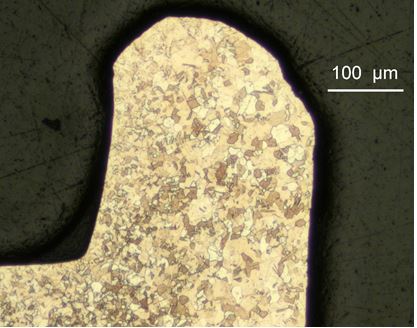

La quantità di cobalto addizionabile dipende anche dal contenuto in rame della lega, come dimostrato da Ott12. La Figura 17 mostra il suo effetto affinatore in un oro a 14 carati.

Anche altri metalli hanno dimostrato di avere capacità di affinamento del grano nelle leghe d’oro: per esempio boro, berillio, ittrio e i metalli rari, renio, rodio, nichel, bario e zirconio13-16. Recentemente è stato brevettato un mix di iridio, rodio e rutenio che, aggiunto alle leghe primarie di rame, agirebbe da affinatore di grano17.

Figura 17 – Aggiunta di cobalto come affinatore di grano in un oro a 14 carati. A sinistra: con Co; a destra: senza Co (tratta dal rif. 12, vedi Nota bibliografica)

Conclusione

In questa presentazione abbiamo spiegato perché, in gioielleria, sia preferibile avere una struttura cristallina a grano fine (cioè con grani di piccole dimensioni), che ottimizza resistenza, duttilità e altre caratteristiche dei materiali, come la resistenza alla corrosione. Una struttura grossolana può portare a difetti come lo spellamento superficiale nelle successive deformazioni, aumentare il rischio di fratturazione e ridurre resistenza, duttilità e durezza. La resistenza allo snervamento è inversamente proporzionale al quadrato delle dimensioni dei grani.

Abbiamo visto come le condizioni di fusione e colata incidano sulle dimensioni e la forma dei grani “as cast”, influenzando la nucleazione dei cristalliti nella massa fusa e il processo di solidificazione. Un ruolo importante giocano anche la temperatura di fusione e il materiale dello stampo.

Abbiamo esaminato gli effetti delle lavorazioni a freddo sulla macrostruttura dei metalli in condizioni “as cast” e la ricristallizzazione per ricottura, soffermandoci sulle dimensioni dei grani ricristallizzati. La temperatura di ricottura è determinante per ottenere un grano fine. Una temperatura troppo elevata può innescare un’eccessiva crescita dei grani, con conseguenze indesiderate.

L’aggiunta di affinatori di grano, come l’iridio e il cobalto, è molto utile per affinare la struttura delle leghe d’oro. Questi elementi favoriscono la nucleazione dei cristalliti in fase di solidificazione e ricristallizzazione.

Ringraziamenti

Ringrazio gli organizzatori del Jewellery Technology Forum per avermi voluto ancora una volta come relatore e per la cordiale accoglienza. Grazie anche ai molti amici del settore che mi hanno permesso di usare le loro illustrazioni e i loro dati, molti dei quali gentilmente concessi da Mark Grimwade.

Nota bibliografica

- Christopher W. Corti, “Basic Metallurgy of the Precious Metals – Part 1”, in The Santa Fe Symposium on Jewelry Manufacturing Technology 2017, cur. Eddie Bell et al. (Albuquerque: Met-Chem Research, 2017), 25-61. Anche 2007: 77-108.

- R.W.E. Rushforth, opera inedita, Johnson Matthey Plc, 1978.

- Stewart Grice, “Know your defects: The Benefits of Understanding Jewelry Manufacturing Problems”, in The Santa Fe Symposium on Jewelry Manufacturing Technology 2007, cur. Eddie Bell (Albuquerque: Met-Chem Research, 2007), 173-212.

- Greg Normandeau, “Applications of the Scanning Electron Microscope for Jewelry Manufacturing”, in The Santa Fe Symposium on Jewelry Manufacturing Technology 2004, cur. Eddie Bell (Albuquerque: Met-Chem Research, 2004), 345-388.

- Mark Grimwade, “The Nature of Metals and Alloys”, in The Santa Fe Symposium on Jewelry Manufacturing Technology 2001, Eddie Bell (Albuquerque: Met-Chem Research, 2001), 151-179.

- Mark Grimwade, “A Plain Man’s Guide to Alloy Phase Diagrams: Their Use in Jewellery Manufacture – Part 1”, Gold Technology29, estate 2000, 2-15. Su richiesta, l’autore (Corti) può fornire un documento PDF di questa pubblicazione.

- John McCloskey, “Microsegregation in Pt-Co and Pt-Ru Jewelry Alloys”, in The Santa Fe Symposium on Jewelry Manufacturing Technology 2006, cur. Eddie Bell (Albuquerque: Met-Chem Research, 2006), 363-376.

- Paulo Battaini, “Metallography in Jewelry Fabrication: How to Avoid Problems and Improve Quality”, in The Santa Fe Symposium on Jewelry Manufacturing Technology 2007, cur. Eddie Bell (Albuquerque: Met-Chem Research, 2007), 31-66.

- Christian P. Susz, “Recrystallization in 18 Carat Gold Alloys”, Aurum N.2, 1980, 11-14. Su richiesta, l’autore (Corti) può fornire un documento PDF di questa pubblicazione.

- Mark Grimwade, Introduction to Precious Metals, Brynmorgan Press, Maine, USA, 2009; ISBN978-1-929565-30-6.

- Valerio Faccenda e Michele Condò, “Is ‘Pure’ Gold really Pure?”, in The Santa Fe Symposium on Jewelry Manufacturing Technology 2004, Eddie Bell (Albuquerque: Met-Chem Research, 2004), 135-150.

- Dieter Ott, “Influence of Small Additions and Impurities on Gold and Jewelry Gold Alloys”, in The Santa Fe Symposium on Jewelry Manufacturing Technology 1997, Dave Schneller (Albuquerque: Met-Chem Research, 1997), 173-196. Anche: ibid., Gold Technology N.22, 1997, 31-38; e “Optimising Gold Alloys for the Manufacturing Process”, Gold Technology N.34, 2002, 37-44.

- S. Rapson e T. Groenewald, Gold Usage, Academic Press, Londra, 1978; ISBN 0-12-581250-7.

- Truthe, brevetto americano 2.143.217, gennaio 1939 (attribuito a Degussa).

- Johns, brevetto britannico 2434376A, luglio 2007.

- Raub e D. Ott, brevetto tedesco DE2803949A1, agosto 1979.

- Poliero e A. Basso, brevetto americano 2015/03544029A1, dicembre 2015.